Длина дышащего конца плети зависит

Обновлено: 01.05.2024

Теоретически температурно-напряженный ре-жим работы плетей бесстыкового пути не зависит от их длины. При достаточном погонном сопротивлении перемещению каждая плеть имеет так называемые «дышащие» концы, на протяжении которых силы погонного сопротивления «накапливаются» до величины продольной силы, соответствующей разнице фактической температуры рельса и температуры его закрепления. Далее плеть остается неподвижной, какой бы длины она не была.

В развитых странах Запада применяют такой бесстыковой путь, при котором стрелочные переводы также вваривают в бесконечные плети. «Разрывы» делают, как правило, только на мостах с устройством уравнительных приборов. Требуемое погонное сопротивление обеспечивается упругими промежуточными скреплениями с линейной зависимостью усилия прижатия от деформации 10 мм и более (NABLA, PANDROL, VOSSLOH и др.). Они не нуждаются в дополнительном обслуживании и надежно прижимают подошву рельса к основанию.

На высокоскоростных участках TGV, INTERCITY и других системы сигнализации и автоблокировки работают без традиционных рельсовых цепей с изолирующими стыками. Тем не менее на путях, уложенных ранее, такие стыки есть, но без уравнительных пролетов, так как сопротивление сдвигу в них достаточно для восприятия температурных и тормозных сил. Наиболее распространены клееболтовые стыки, которые изготавливают с короткими (от 3 м) кусками рельсов, а затем вваривают в плети. Имеются высокопрочные изостыки, которые собирают непосредственно в пути или рядом с ним с последующим ввариванием в плети. Сопротивление таких стыков сдвигу на железных дорогах Западной Европы составляет 1,6—1,8 МН, чего для бесстыкового пути с надежными упругими скреплениями в более мягком, нежели в России, климате оказывается достаточно. Плети вводят в расчетный температурный интервал в основном при помощи гидравлических устройств.

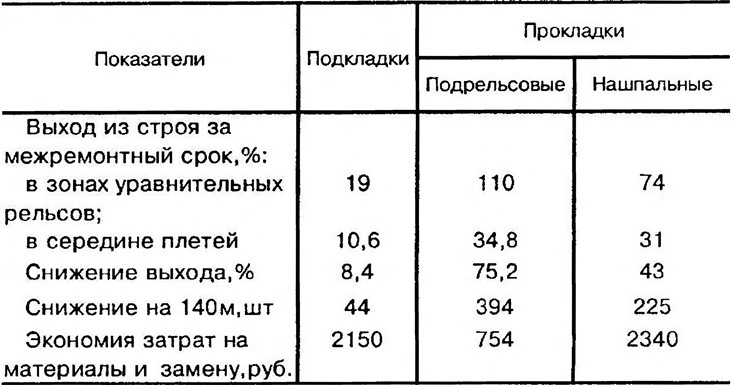

На Российских железных дорогах, напротив, средняя длина плетей около 500 м, уравнительных пролетов — около 40 м и «дышащих» концов плетей — по 50 м с каждой стороны. Поэтому отношение протяженности средних частей плетей, где уровень динамического взаимодействия пути и подвижного состава наименьший, к протяженности зон уравнительных пролетов и «дышащих» концов составляет 3:1. В этих зонах выход из строя элементов верхнего строения значительно больше: рельсов — в 10—12 раз, подкладок — в 2 раза, на-шпальных и подрельсовых прокладок — в 1,8—2,2 раза, пружинных шайб — в 1,8 раза. А затраты на текущее содержание достигают 80% общих затрат на содержание бесстыкового пути.

До последнего времени широкое применение сверхдлинных» плетей сдерживалось следующими причинами: несовершеством промежуточных скреплений типа КБ; необходимостью обеспечить работу автоматической сигнализации и автоблокировки; сложностью введения плетей в расчетный температурный интервал; технологией ремонтов пути.

Одно из важнейших условий безотказной работы бесстыкового пути — создание необходимого погонного сопротивления перемещению рельсов относительно шпал или рельсов вместе со шпалами относительно балласта. Сдвиг рельсошпальной решетки относительно балластного слоя происходит редко и может возникать при значительных отступлениях от нормативов в очертании балластной призмы и степени ее уплотнения. Перемещению рельсов относительно шпал препятствуют клеммы, а при скреплении КБ65 — еще закладные болты. Скрепление КБ надежно «сопротивляется» уширению колеи и раскантовке рельсов, но требует значительных затрат труда на периодическое подтягивание гаек клеммных и закладных болтов — 25—30% общих затрат на текущее содержание бесстыкового пути. При грузонапряженности примерно 40 млн. т*км брутто на 1 км в год в течение года их нужно как минимум 2 раза подтягивать в середине плетей и 3 раза — на концах и уравнительных рельсах. При нарушении этой периодичности или низкокачественной работе на участках со «сверхдлинными» плетями будут возникать необратимые деформации.

Во многих странах упругие скрепления на железобетонных шпалах бесподкладочные (PANDROL, RN, VOSSLOH, NABLA и др.), так как прочности бетона достаточно, чтобы воспринимать нагрузку от рельса без распределения на большую площадь. Скрепления, как правило, нераздельные, резьбовых соединений мало. Такие конструкции хорошо зарекомендовали себя в самых различных эксплуатационных условиях.

У нас разработаны и находятся на разных стадиях внедрения несколько следующих конструкций упругих промежуточных скреплений.

Подкладочное скрепление типа КБ с упругими прутковыми клеммами типа ОП 105 (внешне похожи на клеммы типа Ski 12-32 Vossloh). Ожидаемые сферы применения — линии с высокими грузонапряженностью и осевыми нагрузками, кривыми малых радиусов, а также стрелочные переводы. Эксплуатационные испытания начаты на Октябрьской дороге, где в 1994 г. заложили три опытных участка, в том числе участок пути со скоростями 160/80 км/ч и грузонапряженностью 49,2 млн. т • км брутто на 1 км в год и стрелочный перевод на железобетонных брусьях, где скорость по прямому направлению 100/80 км/ч, а грузонапряженность 20 млн. т • км брутто на 1 км в год. К концу 1997 г. максимальная наработка составила 150 млн.т груза. Клеммы работают стабильно, сила прижатия подошвы рельса не уменьшается.

Выпуск прутковых пружинных клемм типа ОП 105 освоен на двух российских предприятиях. В этом скреплении остается закладной болт с двухвитковой шайбой, который нужно периодически подкреплять, хотя он ослабляется с меньшей интенсивностью, чем клеммный. Одна из основных причин малоэффективного использования ПМГ при закреплении закладных болтов — их проворачивание из-за разрушения бетонных упоров для головок болтов в гнездах шпал. Для предотвращения этого можно установить закладные шайбы седловинной формы или пластмассовые «коробочки», которые защищают упоры в гнезде шпалы от разрушения.

Бесподкладочное скрепление с прутковой пружинной клеммой типа ЖБР-3. Ожидаемые сферы применения — участки с грузонапряженностью до 40 млн. т • км брутто на 1 км в год, с невысокими средними осевыми нагрузками. Изготовлена опытная партия шпал и скреплений на 2 км пути, которую запланировано уложить на Горьковской дороге в начале сезона летних работ 1998 г.

Бесподкладочное скрепление с прутковой пружинной клеммой, условно названное «ВНИИЖТ-1». Сферы применения — аналогичны ЖБР-3. Об эффективности можно будет судить после полигонных испытаний на экспериментальном кольце ВНИИЖТа, начать которые намечено в первой половине 1998 г.

Кроме перечисленных, на разных стадиях разработки и внедрения находятся скрепления типа БПУ с пластинчатыми упругими клеммами, анкерные бесподкладочные скрепления.

В последние годы на участках высокоскоростного движения поездов в странах Западной Европы для интервального регулирования перевозочного процесса внедрены точечные каналы, например, с использованием балиса (напольное устройство для передачи радиосигналов на локомотив), или непрерывные каналы с применением радиосвязи. На отечественных дорогах для этой цели служат рельсопроводные каналы, при которых электрические цепи могут быть или с изолирующими стыками, или без них. Из рельсовых цепей, работающих без изолирующих стыков, наибольшее распространение получили цепи с тональной частотой, которые начали устраивать в 70-х годах. Их общая протяженность составляет несколько тысяч километров. По сравнению с кодовыми они более чувствительны к обрыву рельсовой нити, лучше защищены от импульсных помех, меньше потребляют энергии. Однако тональные рельсовые цепи более сложные и нуждаются в более квалифицированном обслуживании. Кроме того, имеется ряд формальных ограничений на их внедрение.

В связи с этим у путейцев нет выбора, и единственный способ устранения уравнительных рельсов — сварка плетей с высокопрочными изолирующими стыками. За рубежом такие стыки, как правило, клееболтовые, и требования к их элементам выше, чем у нас. В отечественных клееболтовых стыках применяют накладки, полученные методом проката, что определяет значительные отступления (до 2,5 мм на длине накладки) по прямолинейности в обеих плоскостях. Зазоры между стенками отверстий в накладках и рельсах и стыковыми болтами, при условии обеспечения стыкового зазора 10 мм, составляют от 2,5 до 5,5 мм. Поэтому в такой конструкции продольным силам, возникающим при перепадах температур и воздействии поездов, противодействуют только силы сопротивления сдвигу слоя клея (при прочном приклеивании).

Известно, что почти все полимерные клеи тем лучше склеивают, чем тоньше (до определенных значений) слой клея. При кривизне накладок до 2,5 мм слой клея по их длине имеет разную толщину, что снижает общее сопротивление сдвигу. При оценке нормативного усилия 2 МН следует учитывать, что полимерные композиции «стареют», особенно под воздействием динамических нагрузок, и первоначальная прочность клееболтового изолирующего стыка может уменьшиться на 30—40%.

В ТУ-91 требования к изолирующим стыкам повышены, и усилия сопротивления сдвигу для стыков, ввариваемых в плети без уравнительных пролетов, должны быть не менее 2,5 МН. Такие стыки, которые можно было бы собирать не только в РСП, но также на базах ПМС и даже в пути, начали создавать в 1994 г. совместно с германской фирмой «ELEKTRO-THERM1T». Эту фирму выбрали, в частности, потому, что для приклеивания накладки она использует мастику, затвердевающую при низкой температуре. В 1994—1995 гг. указанная конструкция стыка с шестидырными накладками была разработана, и на Октябрьской дороге установили 19 стыков на участках с грузонапряженностью до 52 млн. т • км брутто на 1 км в год и скоростью движения до 120 км/ч. Четыре изостыка вварили в рельсовые плети без устройства уравнительных пролетов. После эксплуатационных и полигонных испытаний на экспериментальном кольце в Щербинке конструкцию окончательно доработали. Ее выпуск освоен НПП «АпАТэК». Лабораторные испытания, проведенные в 1996 г., подтвердили эффективность этих стыков, выдерживающих усилие сдвигу не менее 2,6 МН. В Щербинке к концу 1997 г. по ним пропустили 130 млн. т груза.

В ноябре 1997 г. на одном из участков направления Санкт-Петербург—Москва в плети длиной 5,8 км без уравнительных пролетов вварили 12 высокопрочных изостыков. В расчетный температурный интервал плети ввели гидравлическими натяжными устройствами, оснащение дорог которыми начато в прошлом году.

Очистка щебня машинами с баровыми рабочими органами исключает подъемку рельсошпальной решетки и расширяет допускаемый температурный интервал выполнения ремонтных работ без разрядки напряжений.

Таким образом, созданы условия для массового перехода к бесстыковому пути в полном смысле этого слова (т.е. без уравнительных пролетов), что закреплено указанием МПС № С-150у от 16.02.98.

Подсчитаем экономическую эффективность такого пути. Сначала определим выгоду от сварки плетей длиной с блок-участок (в* ценах после деноминации). Для расчета примем следующие исходные данные: грузонапряженность — 45 млн. т*км брутто на 1 км в год, межремонтный срок — около 13 лет, средняя длина блок-участка — 1,5 км, на нем устраивается одна зона уравнительных пролетов; длина устраняемых уравнительных пролетов и «дышащих» концов плетей — 3 х 12,5 + 2 х 50 ~ 140 м.

Экономия от сокращения расхода стыковых скреплений такая. При трех уравнительных пролетах ликвидируются четыре пары стыков. Стоимость сварки одного стыка в РСП — 109 руб., машиной ПРСМ на перегоне в «окно» — 434 руб. Из восьми стыков в пути свариваются два и в РСП — шесть. Общие затраты на сварку равны: 6 х 109 + 2 х 434 = 1522 руб. Цена двух шести-дырных накладок и шести болтов с гайками

— 234 руб. Значит, будет сбережено 8 х 234 - 1522 = = 350 руб.

Экономия за счет увеличения срока службы рельсов следующая. В зонах уравнительных пролетов и «дышащих» концов плетей за межремонтный срок выходит из строя 21 рельс на 1 км, а в середине плетей — 1,5 шт/км. При устранении одной зоны уравнительных пролетов будет изъято меньше на (21 - 1,5) х 0,14 = 2,73 рельса. Их замена стоит 2,73 х 139,8 руб. = 382 руб., а цена самих рельсов длиной 12,5 м весом 64,64 кг/м равна 2,73 х 12,5 х 64,64 х 3,1 = 6838 руб., где 3,1 руб. — стоимость 1 кг рельсов. Всего сберегается 6,838 тыс. руб.

Экономию за счет снижения периодичности закрепления гаек клеммных и закладных болтов подсчитаем так. Учитывая, что их затяжка машиной ПМГ выполняется, как правило, одновременно, эта периодичность зависит от интенсивности ослабления затяжки гаек клеммных болтов. В зоне уравнительных пролетов и «дышащих» концов плетей для принятых исходных данных требуется 2,13 затяжки в год или 27,69 затяжек за межремонтный срок, а в середине плетей — соответственно 1,18 и 15,34.

На 140 м пути лежат 262 шпалы. Подкручивание гаек на 1000 шпалах ПМГ стоит — 2,241 тыс. руб., а заработок обслуживающего персонала — 42 руб. Число затяжек уменьшается на 27,69 - 15,34 = =12,35. Следовательно, расходы сокращаются на 12,35 (2,241 + 0,042) х 0,262 = 7,387 тыс. руб.

Достигается экономия и за счет уменьшения количества выправок. В зонах уравнительных пролетов и «дышащих» концов плетей необходимы в среднем 2,14 выправки в год или 27,82 выправки за межремонтный срок, а в середине плетей — соответственно 0,89 и 11,57. Стоимость эксплуатации машины ВПР-1200 — 739 руб. на 100 шпал, а заработок персонала — 8 руб. на 100 шпал. Значит, сберегается 2,62 (27,82 - 11,57) (739 + 8) = 31,804 тыс. руб.

И наконец, увеличивается срок службы скреплений, что позволяет сэкономить 5244 руб. (см. таблицу).

Общая экономия по всем позициям на участке 1,5 км составит 0,35 + 6,838 + 7,387 + 31,804 + + 5,244 = 51,6 тыс. руб. за межремонтный срок. Эксплуатационные расходы на 1 км пути при сварке плетей длиной с блок-участок снизятся на 2,65 тыс. руб. в год.

Эффективность сварки плетей длиной с перегон в 2 раза выше. При использовании высокопрочных изостыков, и без устройства уравнительных пролетов можно сберечь, соответственно, 5,3 тыс. руб. на 1 км в год, потому что ликвидируются оставшиеся зоны уравнительных пролетов и «дышащих» концов плетей такой же протяженности, как и в первом случае, т.е. 140 м на блок-участке длиной 1,5 км.

__________________

Если не можете скачать файл. / Наше приложение ВКонтакте / Какими программами открывать скачанное? | Распоряжения 1

tз – температура закрепления рельсовых плетей.

Влияние стыкового сопротивления на длину участка «дыхания» при температурах закрепления плетей 25 и 35 ºС показаны в таблицах 4.1 и 4.2 соответственно.

Таблица 4.1 – Влияние стыкового сопротивления на длину участка «дыхания» при температуре закрепления плетей 25ºС

Таблица 4.2 – Влияние стыкового сопротивления на длину участка «дыхания» при температуре закрепления плетей 35ºС

Влияние стыкового сопротивления на длину "дыхания" конца рельсовой плети показано на объемлющих эпюрах на рисунке 4.1.

Рисунок 4.1 – Влияние стыкового сопротивления на длину "дыхания" конца рельсовой плети

4.8 Влияние погонного сопротивления

Погонное сопротивление продольному перемещению рельсовых плетей ввиду непостоянства затяжки клеммных и закладных болтов во времени уменьшается, вызывая на отдельных пикетах угон пути. При этом происходит перераспределение температурных сил по средней неподвижной части плети, изменяя вид эпюры, при построении которой мы полагаем, что средняя часть плети неподвижна. На самом деле перемещения отдельных участков плети имеют место при изменении температуры

Влияние погонного сопротивления на концевых участках плети хорошо видно на объемлющей эпюре температурных сил. Уменьшение погонного сопротивления продольным перемещениям рельсовых плетей бесстыкового пути приводит к резкому увеличению длины дышащих концов и величины температурных перемещений конца рельсовой плети. Оказывается, что длина дышащего конца плети обратно пропорциональна величине погонного сопротивления, а величина перемещений конца плети нелинейно зависит от погонного сопротивления.

Погонные сопротивления сдвигу путевой решетки (вместе со шпалами) вдоль пути имеют особое значение весной, летом и осенью. В эти периоды перемещения могут происходить за счет недостаточной связи шпал с балластом. После ремонта и выполнения других путевых работ балласт определенное время остается неуплотненным. Норма принимаемого для расчета погонного сопротивления сдвигу шпал щебеночного и асбестового балласта вдоль пути - 13 кг/см при 1840 и 14 кг/см при 2000 шпал/км.

Влияние погонного сопротивления на длину участка «дыхания» при температуре закрепления плетей 25 ºС отображено в таблице 4.3, при температуре закрепления плетей 35 ºС – в таблице 4.4.

Таблица 4.3 – Влияние погонного сопротивления на длину участка «дыхания» при температуре закрепления плетей 25ºС

Таблица 4.4 – Влияние погонного сопротивления на длину участка «дыхания» при температуре закрепления плетей 35ºС

Влияние погонного сопротивления на длину "дыхания" конца рельсовой плети показано на объемлющих эпюрах на рисунке 4.2.

Рисунок 4.2 – Влияние погонного сопротивления на длину "дыхания" конца рельсовой плети

4.9 Температурные воздействия на путь

Лежащие в пути рельсы под воздействием температуры вынуждены преодолевать стыковые и погонные сопротивления, в результате чего в них возникают температурные силы. При повышении температуры уменьшаются стыковые зазоры и могут достичь своего минимального, или нулевого, зазора в момент наступления максимальной расчетной температуры. В том случае, если нулевой зазор образовался при температуре, не достигшей своего максимального значения, дальнейшее повышение температуры приводит к появлению и увеличению сил торцевого давления, максимальное значение которого будет в момент наступления максимальной расчетной температуры рельсов.

При понижении температуры рельсов происходит раскрытие стыкового зазора до своего конструктивного значения, а дальнейшее понижение температуры приводит к изгибу и срезу болтов, а также к разрыву стыков при минимальных или близких к ним температурах.

Величина погонного сопротивления продольному смещению путевой решетки зависит от эпюры шпал, степени уплотнения балласта и скрепления.

В случае слабого скрепления рельса к подрельсовому основанию, что имеет место при костыльном скреплении, величина погонного сопротивления незначительна. Это происходит в результате того, что надернутые костыли не обеспечивают необходимого прижатия рельса к опорам, а балласт в работе почти не участвует. При костыльном скреплении погонное сопротивление лимитируется перемещением рельса относительно шпалы, поэтому зимой и летом погонное сопротивление принимается одинаковым. Для нового костыльного скрепления величина погонного сопротивления продольному перемещению по одной рельсовой нити не превышает 3 кгс/см, а в процессе эксплуатации снижается до 1 кгс/см и менее. При сотрясениях рельсов под воздействием проходящей подвижной нагрузки погонное сопротивление уменьшается вдвое.

Предварительный анализ формул (3.10) и (3.11) говорит о том, что длина "дыхания" конца рельсовой плети обратно пропорциональна стыковому и погонному сопротивлению. Так, увеличение одного или обоих сопротивлений вызывает уменьшение участка "дыхания" и наоборот. Кроме того, длина "дыхания" возрастает с увеличением типа рельсов и годовой температурной амплитуды.

Рисунок 3.8 – Влияние погонного и стыковых сопротивлений на длину "дыхания" конца рельсовой плети: а) погонное сопротивление, б) стыковое сопротивление

3.2.4 Исследование оптимальных условий работы зазоров уравнительного пролёта

3.2.4.1 Методика исследования

Для определения оптимального интервала закрепления рельсовых плетей произведён расчёт зависимости длины участка «дыхания» и величины температурных деформаций рельсовых плетей типа Р65 от погонного и стыкового сопротивления при различных температурах закрепления. Годовая температурная амплитуда составляет 91°С, максимальная расчётная температура 56°С, минимальнаярасчётная температура -35°С.

Длина участка «дыхания» конца рельсовой плети в момент наступления максимальной расчётной температуры определяется по формуле

зимой длина участка «дыхания»

где α – коэффициент линейного расширения равный 0,0000118;

E – модуль упругости рельсовой стали, 206000МПа;

F – площадь поперечного сечения рельса, для рельса Р65 F=78,24 см 2 ;

R – стыковое сопротивление, кН;

r – величина летнего и зимнего погонного сопротивления;

tmax, tmin – соответственно максимальная и минимальная температура рельсов;

tз – температура закрепления рельсовых плетей.

Удлинение одного конца плети в момент наступления максимальной Расчётной температуры определяется по формуле

а укорочение конца рельсовой плети по формуле

Изменения длины конца рельсовой плети рассчитывается по формуле (3.33) только при прямом ходе температур. При повторных изменениях температуры (при обратном ходе) формулы (3.32) и (3.33) примут вид:

Расчёт оптимального интервала закрепления рельсовых плетей производился без учёта замерзания балласта в зимнее время. Согласно [9], ошибка в подсчёте изменения длины конца плети не превышает 2 %.

При различных стыковых сопротивлениях определяются интервалы закрепления рельсовых плетей, при которых отмечаются меньшие деформации и исключается раскрытие стыковых зазоров сверх конструктивного значения. При этом снижается уровень воздействия подвижного состава на путь в зоне стыков. Установленный таким образом интервал закрепления следует сопоставить с интервалом закрепления определенным исходя из минимальных затрат на перезакрепление лежащих в пути рельсовых плетей на конкретно рассматриваемом направлении [8].

3.2.4.2 Краткий анализ температурной работы рельсовых плетей

Результаты вычислений длины «дыхания» и годовых деформаций плетей выполненных по приведённой выше методике приведены в таблицах 3.8 и 3.9. Анализ данных таблицы 3.8 показывает, что увеличение стыкового сопротивления уменьшает длину «дыхания» при одной и той же температуре закрепления. Оказывает на этот показатель и практическая температура закрепления рельсовых плетей в рассматриваемом диапазоне температур.

При стыковом сопротивлении 400 кН и tу = 40°С в летнее время исключается удлинение конца рельсовой плети даже в момент наступления максимальной расчётной температуры ввиду того, что стыковое сопротивление в этом случае оказывается больше температурных сил возникающих в плети. При стыковом сопротивлении R=400 кН конец рельсовой плети неподвержен температурным деформациям при максимальной температуре, и если плеть уложена и закреплена при +35°С.

Рисунок 3.10– Суммарные годовые перемещения рельсовых плетей при различных стыковых перемещениях

Увеличение стыкового сопротивления с 200 кН до 400 кН уменьшает температурные деформации конца рельсовой плети от момента её укладки и закрепления при tу = 25°С до наступления максимальной температуры с 8,84 мм до 2,68 мм.

Аналогичная картина наблюдается и при других температурах укладки и закрепления рельсовых плетей.

В процессе эксплуатации не следует допускать падения стыкового сопротивления , так как это приводит к увеличению годовых температурных перемещений концов рельсовой плети. При этом увеличиваются трудовые затраты на текущее содержание концевых «дышащих» участков, протяжённость которых возрастает с уменьшением стыкового сопротивления.

При стыковом сопротивлении 200 кН и температуре закрепления tу=5°С суммарное годовое перемещение конца плети составляет 36,43 мм; при tу=15°С — 26,26 мм; при tу=25°С — 20,68 мм; при tу=40°С — 20,91 мм. Следовательно, с повышением температуры закрепления рельсовых плетей от +5 до +25°С происходит уменьшение годовых температурных деформаций рельсовых плетей. Дальнейшее повышение температуры закрепления приводит к росту суммарных годовых перемещений рельсовых плетей, что хорошо видно из рисунка 3.8.

На высокоскоростных участках системы сигнализации и автоблокировки работают без традиционных рельсовых цепей с изолирующими стыками. Тем не менее на путях, уложенных ранее, такие стыки есть, но без уравнительных пролетов, так как сопротивление сдвигу в них достаточно для восприятия температурных и тормозных сил. Наиболее распространены клееболтовые стыки, которые изготавливают с короткими (от 3 метров) кусками рельсов, а затем вваривают в плети. Имеются высокопрочные изостыки, которые собирают непосредственно в пути или рядом с ним с последующим ввариванием в плети. Сопротивление таких стыков сдвигу на железных дорогах Западной Европы составляет 1,6 – 1,8 МН, чего для бесстыкового пути с надежными упругими скреплениями в более мягком, нежели в Беларуси, климате оказывается достаточно. Плети вводят в расчетный температурный интервал в основном при помощи гидравлических устройств.

До последнего времени широкое применение «сверхдлинных» плетей сдерживалось следующими причинами: несовершенством промежуточных скреплений типа КБ; необходимостью обеспечить работу автоматической сигнализации и автоблокировки; сложностью введения плетей в расчетный температурный интервал; технологией ремонтов пути.

Одно из важнейших условий безотказной работы бесстыкового пути – создание необходимого погонного сопротивления перемещению рельсов относительно шпал или рельсов вместе со шпалами относительно балласта. Сдвиг рельсошпальной решетки относительно балластного слоя происходит редко и может возникать при значительных отступлениях от нормативов в очертании балластной призмы и степени ее уплотнения. Перемещению рельсов относительно шпал препятствуют клеммы, а при скреплении КБ65 – еще и закладные болты. Скрепление КБ надежно «сопротивляется» уширению колеи и раскантовке рельсов, но требует значительных затрат труда на периодическое подтягивание гаек клеммных и закладных болтов – 25 – 30 % общих затрат на текущее содержание бесстыкового пути. При грузонапряженности примерно 40 млн.т-км брутто на 1 км в год в течение года их нужно как минимум 2 раза в год подтягивать в середине плетей и 3 раза – на концах и уравнительных рельсах. При нарушении этой периодичности или низкокачественной работе на участках со «сверхдлинными» плетями будут возникать необходимые деформации.

Во многих странах упругие скрепления на железобетонных шпалах бесподкладочные более (PANDROL, RN, VOSSON, NABLA и другие), так как прочности бетона достаточно, чтобы воспринимать нагрузку от рельса без распределения на большую площадь. Скрепления, как правило, нераздельные, резьбовых соединений мало. Такие конструкции хорошо зарекомендовали себя в самых различных эксплуатационных условиях.

Таким образом, единственный способ устранения уравнительных рельсов в наших условиях – сварка плетей с высокопрочными изолирующими стыками. За рубежом такие стыки, как правило, клееболтовые, и требования к их элементам выше, чем у нас. В отечественных клееболтовых стыках применяют накладки, получают методом проката, что опредляет значительные отступления (до 25 мм на длине накладки) по прямолинейности в обеих плоскостях. Зазоры между стенками отверстий в накладках и рельсах и стыковыми болтами, при условии обеспечения стыкового зазора 10 мм, составляют от 2,5 до 5,5 мм. Поэтому в такой конструкции продольным силам, возникающим при перепадах температур и воздействии поездов, противодействуют только силы сопротивления сдвигу слоя клея.

3.2.6.3 Эффективность укладки сверх длинных плетей

Среди основных факторов, непосредственно влияющих на экономическую эффективность от удлинения рельсовых плетей и ликвидации уравнительных пролетов следует отметить:

– сокращение расхода стыковых скреплений;

– увеличение срока службы рельсов;

– снижение периодичности закрепления гаек клеммных и закладных болтов;

– уменьшение количества выправок;

– увеличение срока службы скреплений;

– снижение сопротивления движению поездов.

Для рассмотрения экономической эффективности удлинения рельсовых плетей в пределах рассматриваемого участка бесстыкового пути принимаются следующие исходные данные:

– грузонапряженность 25 млн. ткм брутто на 1 км в год;

– межремонтный период между усиленными капитальными ремонтами составляет 22 года;

– рассматривается ликвидация одной зоны уравнительных пролетов, состоящей из трех пар уравнительных рельсов длиной 12,5 метров. Тогда общая длина устраняемого уравнительного пролета и двух, примыкающих к уравнительному пролету, температурно-подвижных концов плети (по 50 метров) составляет 140 метров. При этом принимается, что уравнительный пролет ликвидируется на участке длиной 1,5 км (свариваются две плети длиной не более 800 метров).

Экономия от сокращения расхода стыковых скреплений.

При трех уравнительных рельсах ликвидируются четыре пары стыков. По калькуляции РСП-10 стоимость сварки одного стыка в РСП - 180 тыс.руб., машиной ПРСМ на перегоне в «окно» - 700 тыс.руб. Из восьми стыков в пути сравниваются два и в РСП – шесть. Общие затраты на сварку равны:

Цена двух шестидырных накладок и шести болтов с гайками – 410 тыс.руб. Значит, будет сбережено 8·410-2480=800 тыс.руб.

Экономия за счет увеличения срока службы рельсов.

В зонах уравнительных пролетов и «дышащих» концов плетей за межремонтный срок выходит из строя 21 рельс на 1 км, а в середине плетей – 1,5 шт/км. При устранении одной зоны уравнительных пролетов будет изъято меньше на (21-1,5)·0,14=2,73 рельса. Их замена стоит 2,73·245=668,850 тыс.руб., а цена самих рельсов длиной 12,5 метров типа Р65 равна 2,73·12,5·64,64·0,800=1764,672 тыс.руб., где 64,64 – вес одного погонного метра рельса типа Р65; 0,800 тыс.руб. – стоимость 1 килограмма рельсов. Всего сберегается 1764,672 тыс.руб. на 1 км. пути.

Общая экономия по приведенным позициям на участке 1,5 км. Составит 3447,008 тыс.руб. за межремонтный срок.

Кроме того, достигается экономия за счет снижения периодичности закрепления гаек клеммных и закладных болтов, за счет уменьшения количества выправок и увеличения срока службы скреплений.

Таким образом, общая экономия по полученным данным на участке 1,5 км составляет 3447,008 тыс. руб. за межремонтный срок.

Форумы

ОАО "РЖД"

Фото

Дневники

Видео

Группы

Файлы

Объявления

Загрузить фото

Читайте также: