Технология работ по замене инвентарных рельсов на бесстыковые плети

Обновлено: 02.05.2024

3.3.1. Замена инвентарных рельсов на сварные плети или смена плетей производится в "окно". При подготовительных работах до "окна" допускается частичное снятие клемм на инвентарных рельсах (или сменяемых плетях), при этом рельсы (или плети) должны оставаться закрепленными на всех предстыковых шпалах и на каждой третьей шпале при пропуске поездов со скоростями от 26 до 60 км/ч, на каждой шестой - до 25 км/ч.

Надвигать плеть на подкладки следует, начиная с одного конца плети, совместно со сболченными с ней уравнительными рельсами и с вваренными изолирующими стыками, если они требуются по проекту. Предпочтительна такая организация работы, при которой последовательно одну за другой сменяют несколько плетей (совместно с уравнительными рельсами и изолирующими стыками), число которых определяется продолжительностью предоставленного "окна" и достигнутым темпом работ. При надвижке следует тщательно следить за правильным положением прокладок.

Для облегчения надвижки и выправки в плане плетей, укладываемых в кривых, можно пользоваться ударными или гидравлическими приборами, локомотивами или другими средствами принудительного продольного перемещения участков плети.

3.3.2. Изготовление и укладка длинных плетей могут быть выполнены одним из четырех способов:

1) сваркой внутри колеи способом предварительного изгиба коротких плетей в плети длиной до блок-участка с последующей надвижкой их на подкладки;

2) укладкой на подкладки и приведением к оптимальной температуре коротких плетей с последующей сваркой в длинную;

3) сваркой с предварительным изгибом плетей, надвигаемых на подкладки во время "окна";

4) сваркой с предварительным изгибом эксплуатируемых плетей.

3.3.3. При сварке внутри колеи каждая последующая плеть выгружается по отношению к предыдущей, с которой сваривается, с забегом, равным обрезаемым концам плетей с болтовыми отверстиями и запасу металла на сварку.

3.3.4. Если плети, уложенные на подкладки, были закреплены при оптимальной температуре, то сварка их между собой, выполняемая также при оптимальной температуре, производится следующим образом.

Заранее подготавливают рельсовую вставку длиной 12,5 м без болтовых отверстий и сваривают ее с концами уложенных плетей взамен временного рельса. Перед сваркой концы рельсовых плетей с болтовыми отверстиями отрезаются. Длина рельсовой вставки должна быть равна расстоянию между обрезанными концами плетей с запасом на сварку . Запас на сварку

где - величина припуска на оплавление и усадку металла при сварке двух стыков (устанавливается при сварке контрольных образцов); - величина припуска на косину реза рельсорезным станком (2-3 мм); 5 мм - запас на остаточную стрелу изгиба.

3.3.5. При сварке эксплуатируемых плетей рельсы уравнительного пролета заменяются рельсовой вставкой. Длина рельсовой вставки после введения плетей в оптимальную температуру должна быть равна

где - расстояние между необрезанными концами плетей; - длина двух обрезаемых концов с болтовыми отверстиями.

Рельсовая вставка должна быть сварена из рельсов с близким к плетям износом ±1 мм и пропущенным тоннажом не более, чем в эксплуатирующихся плетях.

Сварка эксплуатируемых плетей выполняется при оптимальной температуре закрепления. Разрешается производить сварку при температурах, отличающихся от оптимальной в сторону повышения (до +15 °С), но с обязательной последующей регулировкой напряжений с ослаблением гаек клеммных болтов и вывешиванием плетей на каждой 15-й шпале на ролики или полиэтиленовые пластины на протяжении 150 м в каждую сторону от места сварки. Возможно применение пластин и из других материалов, указанных в п.4.2.4. Сварка плетей способом предварительного изгиба должна производиться в соответствии с утвержденным технологическим процессом. Допускается сварка при температурах ниже оптимальной при условии выполнения требований п.4.5.

Если температура закрепления обеих или одной из свариваемых плетей ниже оптимальной, то перед сваркой производится принудительный ввод их в оптимальную температуру с использованием растягивающих или нагревательных приборов, а затем производится сварка.

3.3.6. По окончании сварки и закрепления плетей должна быть проведена ультразвуковая дефектоскопия сварных стыков. Все сваренные в пути стыки должны быть обозначены двумя парами вертикальных линий, наносимых по всей высоте рельса белой масляной краской симметрично относительно этого стыка на расстоянии 10 см от него. Дата сварки и температура рельсов при сварке плетей должны быть зафиксированы в Паспорте-карте бесстыкового пути с длинными плетями и журнале учета их службы (далее - Паспорт-карта) (приложение 7).

Рельсовые плети свариваются длиной до 800 м в рельсосварочном поезде (РСП) и транспортируются специальными поездами, оборудованными необходимыми приспособлениями (двухосными платформами в количестве 80 штук, на которых имеются специальные ролики, позволяющие одновременно перевозить 12 плетей). В голове платформ имеется вагон, на котором закрепляются концы плетей с одной стороны. Через этот вагон производится выгрузка плетей на перегоне. При этом длина выгружаемых плетей заранее определена и указана в заказе для рельсосварочного поезда. Выгрузка производится под прикрытием «окна» для капитального ремонта.

Замена инвентарных рельсов сварными плетями производится после пропуска не менее 350 тыс. т брутто груза в «окно» с использованием крана УК-25/9, оборудованного специальным приспособлением. После надвижки плетей производится погрузка снятых инвентарных рельсов тем же краном УК-25/9, оборудованным для перевозки рельсовых пакетов. После укладки сварных плетей необходима частичная выправка пути электрошпалоподбойками (до 10 % шпал), рихтовка пути и оправка балластной призмы.

2.2 Технологический процесс является составной частью комплексной технологии усиленного капитального или капитального ремонта пути.

2.3 В технологическом процессе представлен вариант производства работ:

– отвинчивание и завинчивание гаек закладных болтов производится путевыми моторными гайковертами ПМГ;

– надвижка рельсовых плетей производится “Приспособлением на УК-25 для укладки рельсовых плетей” (пр. 86.95.00.000 Калугапутьмаш).

2.4 В состав процесса входят следующие укрупненные операции:

– замена инвентарных рельсов на рельсовые плети;

– сварка рельсовых плетей с вваркой клееболтового стыка МКС;

– постановка рельсовых плетей в оптимальную температуру закрепления принудительным растягиванием.

2.5 Ввод рельсовых плетей в оптимальную температуру закрепления производится с принудительным удлинением (растягиванием) гидравлическим натяжным устройством УНГ, реализующим продольную силу до 60-ти (далее по тексту “прибор”) по каждой рельсовой нити отдельно.

2.6 Перед началом работ с использованием прибора должны быть выполнены работы по определению изменения длины плети при укладке при температуре рельсов ниже оптимальной.

2.7 Работы по принудительному удлинению плетей производятся при вывешивании их на каждой 15 шпале на скользящие прокладки с малым коэффициентом трения или ролики. Места установки прокладок отмечаются руководителями работ заранее.

2.8 В случае затруднений при растягивании плети или несовпадении контрольных и расчетных рисок применяется специальный “Ударный механизм с клиновым упором” проекта 2818.

Клиновой упор устанавливают на рельсовую плеть на расстоянии не более 2/3 длины плети от растягивающего прибора. Ударным механизмом ударяют в торец клина, усилие передается на плеть и происходит перемещение плети.

При необходимости, указанный комплекс перемещается вдоль рельсовой плети, и работа ударного механизма повторяется.

2.9 Рельсовые плети, подлежащие укладке в путь, доставляются к месту работ на специальном оборудованном составе и выгружаются в середину колеи напротив места укладки под прикрытием «окна» для производства основных работ или в технологическое «окно».

2.10 Рельсовые плети укладываются на полушпалки и закрепляются костылями; на торцы плетей устанавливают предохранительные башмаки.

При выгрузке плетей внутрь колеи расстояние между осями рельсов должно быть не менее 45 см.

2.11 Снятие с пути инвентарных рельсов производится путеукладочным краном УК-25/9-18 с погрузкой на платформы.

Для пропуска путеукладчика по месту работ инвентарные рельсы должны оставаться закрепленными на двух шпалах на звене.

2.12 Направляющими для укладки плетей служат: в первом варианте – упорные скобы, закрепленные в монтажном положении на каждой 6-й шпале, во втором варианте – на каждой 4-й шпале.

2.13 Для выполнения горизонтального изгиба плети с последующей сваркой стыков закладные сборки снимаются со стороны изгиба плети.

2.14 При изгибе плети и ее выпрямлении поперечное перемещение плети производится по трем металлическим скользунам, равномерно распределенным по участку изгиба.

2.15 Сварка рельсовых стыков машиной ПРСМ должна соответствовать требованиям, изложенным в Технологических указаниях по восстановлению дефективных рельсовых плетей, Приложение № 4. “ТУ по устройству, укладке, содержанию и ремонту бесстыкового пути”, утв. 31.03.00 г.

2.16 Обрезка концов с болтовыми отверстиями и обработка поверхностей под сварку должна соответствовать требованиям, изложенным в ТУ “Рельсы железнодорожные новые сварные” и Инструкции “Инструктивные материалы по сварочно-наплавочным работам в путевом хозяйстве, часть 1. П.1.2.-1.4. ТУ 32ЦП-561-88”.

2.17 Переезд по сварному стыку допускается не ранее чем через 15 мин. после окончания режима сварки, а принудительное растягивание плети – не ранее чем через 20 мин.

2.18 В подготовительный период на участке работ производится следующие работы: на всем протяжении закладные болты смазываются и опробуются, подкрепляются гайки закладных болтов на участках, примыкающих к фронту работ с каждой стороны длиной по 50 м, выгружаются и устанавливаются полушпалки и металлические скользуны.

С рельсовозного состава производится выгрузка рельсовых плетей внутрь колеи в соответствии с п.2.9.

Выгрузка плетей производится по отдельному технологическому процессу, и затраты труда в данном технологическом процессе не учитываются.

2.19. На рельсосварочном предприятии сварочной машиной, которой будет производиться сварка стыков, производится сварка двух контрольных образцов.

При сварке контрольных образцов определяется фактическое укорочение на каждый сварной стык в результате оплавления и осадки. Укорочение определяют разницей измерений до и после сварки между рисками, нанесенными на головки двух свариваемых кусков рельсов.

Измерения выполняют линейкой с точностью до 0,5 мм.

Уменьшение длины записывается сварщиком в сменный рапорт.

Испытывать контрольные образцы должны в рельсосварочном предприятии в течение срока, не превышающего 1–2 дней.

В случае неудовлетворительных результатов испытания контрольных образцов сварные стыки забраковываются.

2.20. Для обеспечения нормальной работы сварочной головки по сварке стыков и последующей обработки балласт из стыковых шпальных ящиков в подрельсовой зоне вырезается, а закладные узлы снимаются.

2.21. Во втором варианте до начала «окна» производится отвинчивание болтов на трех шпалах из четырех; на отвинченных шпалах пружинные клеммы сдвигают в монтажное положение, из них на каждой третьей шпале пружинная клемма в монтажном положении закрепляется.

На период выполнения этих работ скорость движения поездов ограничивается до 60 км/ч.

2.22. Перед открытием перегона, после основных работ, путь приводится в состояние, обеспечивающее безопасный пропуск первых двух поездов по месту работ со скоростью не более 25 км/ч и последующих – с установленной скоростью.

2.23. После 5-дневной обкатки пути должна производиться выборочная затяжка и при необходимости завинчивание их до нормативной величины не менее 12–15 км.

2.24. При выполнении работ по данному технологическому процессу необходимо соблюдать требования Правил технической эксплуатации железных дорог Российской Федерации; Инструкции по сигнализации на железных дорогах Российской Федерации; Инструкции по движению поездов и маневровой работе на железных дорогах Российской Федерации; Инструкции по обеспечению безопасности движения поездов при производстве путевых работ; Правил по охране труда при содержании и ремонте железнодорожного пути и сооружений; Технических указаний по устройству, укладке, содержанию и ремонту бесстыкового пути; Инструктивных материалов по сварочно-наплавочным работам в путевом хозяйстве. Части 1–3; Технических указаний на сборку, укладку и эксплуатацию пути с бесподкладочным рельсовым скреплением ЖБР-65 на железобетонных шпалах.

Основные положения. При поперечных изломах рельсовой плети или при обнаружении в ней дефекта, требующего вырезки по классификации дефектности рельсов НТД/ЦП-1-93, восстановление плети производят в три этапа, соответствующих:

краткосрочному восстановлению (на период до 4 ч), при котором в месте дефекта устанавливают шестидырные накладки со струбцинами (рис. 3.4) и пропускают поезда со скоростью: 40 км/ч - при зазоре в месте излома до 25 мм; 25 км/ч - при зазоре 26-40 мм с постоянным наблюдением за состоянием рельсов в месте излома;

временному восстановлению (до 6 мес.);

окончательному восстановлению (при переводе плети на постоянный режим работы).

|

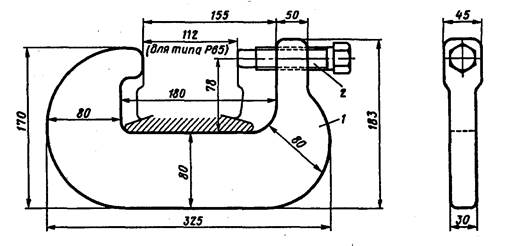

| Рис. 3.4. Стыковая струбцина: 1 - скоба струбцины; 2 - зажимной винт |

Разница по высоте и по внутренней грани головки уложенного рельса и плети не должна быть более1 мм; большую разницу устраняют: по высоте - установкой переходных накладок; по горизонтали - шлифовкой боковой грани головки рельса в месте ступеньки.

Перед вырезкой места излома (дефекта) плети тщательно (20-метровой стальной рулеткой) измеряют длину рельса, подлежащего укладке в путь, и соответственно ей устанавливают и фиксируют на головке плети места пропила, если в месте излома имеется зазор. При отсутствии зазора прежде чем выпиливать место излома необходимо на протяжении 20-25 м с обеих сторон от излома закрепить клеммные и закладные болты, затем в месте излома автогеном вырезать кусок рельса длиной 10-15 см с целью снятия внутренних сжимающих усилий в плети для возможности свободного ее обрезания рельсорезным станком. После этого выпиливают и сдвигают в сторону отрезок рельсовой плети в месте дефекта длиной на 4-5мм больше длины подготовленного к укладке рельса с болтовыми отверстиями;

на образовавшихся концах рельсовой плети просверливают отверстия для болтов; в вырезанное место вставляют подготовленный рельс и шестидырными накладками скрепляют с плетью. При этом рекомендуется устанавливать высокопрочные болты с усиленной затяжкой гаек (1000 Н*м).

Полное восстановление изломанной рельсовой плети сваркой с применением рельсосварочной машины ПРСМ. Сварка изломанной рельсовой плети производится в пути рельсосварочной машиной ПРСМ контактным способом.

Работы по сварке плети включают в себя следующие технологические операции:

удаление подкладок на шпалах и частичную вырезку балласта в шпальном ящике, где должна размещаться сварочная головка машины ПРСМ;

вырезание части плети в месте нахождения временно уложенного рельса (вместе с ним); при этом длина вырезаемой части l, мм, определяется из выражения:

l = lвр + 750 + 750,

где lвр - длина уложенного рельса, мм; 750 - длина обрезаемых концов плети, мм;

зачистка обрезанных концов рельсов абразивным инструментом (до металлического блеска);

снятие и ослабление клемм на участке выгибания (или перемещения) плети;

выгибание (или продольное перемещение) плети;

замену вырезанной части рельсовой нити на рельс без болтовых отверстий;

вваривание рельса в плеть;

выравнивание температурных напряжений в рельсовых плетях по обеим рельсовым нитям.

Ввариваемый в плеть рельс без болтовых отверстий должен иметь длину на 80мм больше вырезаемой части и не должен отличаться от плети по высоте и боковому износу головки более допускаемой величины, установленной Инструкцией по текущему содержанию пути. Кроме того, он должен удовлетворять требованиям, предъявляемым к сварке рельсов по условиям термической обработки рельсового металла и иметь наработку тоннажа не выше чем восстанавливаемая плеть.

Технология вварки в плеть рельса может быть двух видов: с частичным раскреплением плети и ее изгибом; с полным раскреплением короткой части плети и ее перемещением.

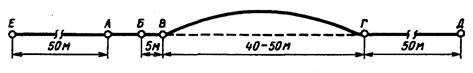

При вварке рельса с изгибом плети (рис. 3.5) на участке БВ длиной 5 м гайки отвертывают на несколько оборотов, а на участках ЕА и ГД длиной по 50 м клеммные болты, наоборот, закрепляют, чтобы исключить перемещение плети. На участке ВГ длиной 40 м клеммы снимают. Раскрепленную часть плети поднимают над ребордами подкладок и изгибают в горизонтальной плоскости: на прямых участках - в сторону оси пути, а на кривых - в наружную сторону кривой. Изгиб плети заканчивают, когда ее торец совпадает с торцом рельсовой вставки. В процессе сварки изогнутая часть плети постепенно выпрямляется под действием продольного усилия, создаваемого сварочной машиной. При этом по окончании сварки плеть должна оставаться изогнутой; стрела остаточного изгиба, измеряемая в месте наибольшего удаления внутреннего края подошвы изогнутой плети от края реборды подкладки, должна оставаться в пределах 15-30 см; в противном случае сварной стык должен быть забракован и вырезан из плети.

|

| Рис. 3.5. Схема изгиба рельсовой плети: АБ- вставка; БВ - участок ослабления на три-четыре оборота клеммных болтов; ВГ- участок изгиба плети |

После остывания замыкающего стыка (через 2-3 мин после окончания сварки) оставшуюся изогнутой часть плети выпрямляют приложением поперечного усилия. Постановку клемм и закручивание гаек производят в направлении от замыкающего сварного стыка.

Сдвиг плети на участке ВГ при ее изгибе перед сваркой и при выправлении после сварки должен производиться по металлическим скользунам, равномерно распределенным на участке изгиба; должно быть обеспечено свободное, без большого трения поперечное перемещение плети по ним. Сварные стыки должны быть обозначены несмываемой белой краской на внутренней стороне рельса двумя парами вертикальных полос и взяты на учет в дистанции пути.

Вварка в плеть рельса должна производиться при температуре плети, отличающейся от температуры закрепления не более чем на 5 °С. Если это условие не выполнено, то необходимо перезакрепить плеть при наступлении этой температуры. Вваривают вставки, как правило, при положительных температурах; допускается вварка при температуре не ниже -10 °С.

Работой по окончательному восстановлению плети, лежащей на главном пути, руководит старший дорожный мастер, а на станционном пути - дорожный мастер.

При вварке вставки без изгиба плети перед укладкой в путь рельса без болтовых отверстий (вместо вырезанной дефектной части плети) со стороны короткой части плети в уравнительном пролете заменяют рельс на укороченный; на участке между дефектным местом и уравнительным пролетом ослабляют на три-четыре оборота клеммные болты; с помощью гидравлического натяжного устройства передвигают короткую часть плети в сторону уравнительного пролета на величину, позволяющую уложить в путь подготовленный рельс без болтовых отверстий, имеющий большую длину (с учетом ее уменьшения при сварке) по сравнению с вырезанной дефектной частью плети; после укладки этого рельса в путь производят сварку плети с уложенным рельсом в стыке со стороны длинной части плети. Затем с помощью гидравлического натяжного устройства перемещают короткий конец плети в сторону второго стыка сварки с целью создания необходимого усилия прижатия свариваемых концов рельсов.

Для обеспечения электрического контакта с губками рельсосварочной машины стыкуемые поверхности на концах рельсов должны быть предварительно зачищены до металлического блеска. После сварки грат и выдавленный металл удаляют обрубкой в горячем состоянии по всему периметру сварных стыков и места обрубки шлифуют.

Неровности на поверхности катания в месте сварки рельса не должны превышать 0,3мм на длине 1 м.

Продвижение машины ПРСМ через неостывший сварной стык, имеющий цвет каления, допускается при условии наложения на него специального металлического мостика.

После окончания сварки второго стыка, укороченный рельс в уравнительном пролете заменяют на нормальный.

Технологический процесс замены инвентарных рельсов плетями бесстыкового пути с вваркой стыка "АпАТэК". Технология удлинения рельсовых плетей. Стоимость эксплуатации машин по капитальному ремонту пути. Пути защиты от шума машинистов путевых машин.

| Рубрика | Транспорт |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 10.03.2018 |

| Размер файла | 391,1 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

WBGT= 0,7tвл+0,2tш+0,1tвзд (6.1.2)

где: tвзд - температура окружающего воздуха.

Осветительные условия на рабочем месте следует оценивать коэффициентом естественной освещенности. Конструктивно он характеризует достаточность площади световых проемов для обеспечения необходимого светового комфорта. Коэффициент естественной освещенности определяется выражением:

где: Евн и Енар - соответственно внутренняя и наружная освещенность, лк.

Для оценки шумового воздействия при аттестации рабочих мест принят эквивалентный уровень звука Lэкв, дБА. Наибольшее его значение на рабочем месте оператора путевой машины является 80дБА.

Определение эквивалентного уровня звука основывается на принципе равной энергии и осуществляется усреднением во времени изменяющихся уровней звука. Таким образом, Lэкв является эквивалентным уровнем непрерывного звука с фиксированной амплитудой, скорректированной частотой коррекции.

По характеру спектра вибрация подразделяется на узкополосную, у которой параметры в любой 1/3 октавной полосе выше соседней на 15 дБ и более, и широкополосную в отдельных случаях. Если показания виброметра при наблюдении за ним не менее 1 мин изменяются не более, чем в 2 раза или на 6 дБ, то такая вибрация называется постоянной, в противном случае она не постоянная.

Допустимым эквивалентным корректированным значением виброускорения по рассматриваемым нормам вне зависимости от направления действия для транспортно-технологической вибрации является величина: а = 0.28 мс-2 - 59дБ или 0.0056 м/с - 101дБ для виброскорости.

При аттестации рабочих мест по условиям труда оценке подлежат все имеющиеся на рабочем месте вредные и или опасные производственные факторы физические, химические и биологические факторы, тяжесть и напряженность.

Уровни вредных и опасных производственных факторов определяются на основе инструментальных измерений при ведении производственных процессов в соответствии с технологической документацией при исправных и эффективно действующих средствах коллективной защиты.

При этом используются методы контроля, предусмотренные действующими нормативными актами.

При проведении измерений физических, химических, биологических факторов, тяжести и напряженности трудового процесса необходимо использовать средства измерений, прошедшие государственную поверку в установленные сроки.

Оценка факторов производственной среды и трудового процесса основана на гигиенической классификации условий труда.

Измерения и оценка производственной среды и трудового процесса оформляются протоколами.В каждом случае протоколы должны содержать следующие данные:

- идентификационный номер протокола, числовой и буквенный;

- наименование организации, его адрес;

- наименование подразделения организации, рабочего места;

- дата проведения измерений;

- наименование организации или ее подразделения, привлеченной к выполнению инструментальных измерений, сведения об ее аккредитации;

- наименование измеряемого фактора;

- сведения о применяемых средствах измерений, наименование прибора, инструмента, заводской номер, срок действия свидетельства о поверке и номер свидетельства о поверке;

- метод проведения измерений и оценок с указанием идентификационного номера и наименования нормативного документа, на основании которого проводятся измерения и оценка;

- место проведения измерений с приложением, при необходимости, эскиза помещения, с указанием размещения оборудования и нанесением на нем точки замеров отбора проб;

- нормативное и фактическое значение измеряемого фактора и, при необходимости, время его воздействия;

- сведения о нормативной документации, регламентирующей предельно допустимые концентрации, предельно допустимые уровни, нормативные уровни измеряемого фактора;

- класс вредности и опасности по данному фактору;

- должность, фамилия, инициалы и подпись специалиста, проводившего измерения;

- должность, фамилия, инициалы и подпись представителя организации, где проводились инструментальные измерения;

- должность, фамилия, инициалы и подпись ответственного лица аттестующей организации, печать аттестующей организации.

По каждому фактору на отдельное рабочее место оформляются протоколы измерений и оценок, являющиеся неотъемлемой частью карты аттестации рабочего места по условиям труда. При этом в правом верхнем углу протоколов делается надпись "к строке 030".

Допускается оформление результатов измерений и оценок по одному конкретному фактору в одном сводном протоколе для группы рабочих мест.

В этом случае в Карте дополнительно заполняется таблица фактического состояния условий труда.

В случаях проведения работ в условиях чрезвычайных ситуаций, спасательные работы, тушение пожаров и т. д. измерения и оценки условий труда не проводятся.

Измерения и оценка условий труда не проводятся в тех случаях, когда это противопоказано из соображений безопасности для основной работы или работы специалистов, производящих замеры.

6.2 Шум путевых машин при производстве капитального ремонта пути

Уровни внешнего звука путевых машин на расстоянии до 25 м лежат в диапозоне 75-90 дБА.

Шум свыше 20% путевых машин превышает 85 дБА. Внешний шум путевых машин прежде всего зависит от рабочего органа машины.

Уровни звука машин с виброактивными рабочими органами, с щебнеочистительными устройствами 83-90 дБА.

Шум машин, не оснащенных рабочими органами зависит, прежде всего, от наличия акустической эффективности выпуска двигателя внутреннего сгорания.

Путевые машины в черте жилой застройки, также служат источником высокоинтенсивного шума. Шум на расстоянии 100 м от рабочих машин может достигать 75-80 дБА, существенно превышает допустимые нормы.

Уменьшение вредного воздействия шума путевых машин на жителей может достигаться двумя путями, уменьшение шума источников в первую очередь рабочих органов и уменьшение времени вредного воздействия шума.

Проанализируем характеристики шума основных марок путевых машин.

На новых шпалоподбивочных машинах ВПР-1200, ВПРС-500 уровень шума в кабинах управления в норме и составляет 83-85 дБА на всех режимах, за исключением трехроторного 92-95 дБА.

В кабине управления машины ВПО-3000 шум превышает норму на 10-15 дБА. Наибольшее превышение уровня звукового давления до 20 дБА получены на низких частотах.

Все путевые машины по акустическому состоянию могут быть отнесены к трем основным группам:

- I группа - машины с пониженной шумностью уровень звука на рабочих местах до 85 дБА

На этих машинах применим комплекс виброзащитных конструкций кабина, капоты, глушители и др. или использованы источники с невысоким уровнем шума электродвигатели, электрогенераторы и др.;

- II группа - машины повышенной шумности до 95 дБА на которых использованы отдельные конструкции шумовиброзащиты;

- III группа - сверхшумные машины, 96-105 дБА, на которых нет шумозащиты, и как правило они оборудованы шумовиброактивными органами шпалоподбойки, щебнеочистительные устройства и прочие.

Таким образом, проблема создания малошумных машин решается установкой на машинах источников сниженной шумностью и применением правильно спроектированной и научно-обоснованной шумо и виброзащиты.

6.3 Защита от шума путевых машин

Рассмотри пути шумозащиты на основных типах путевых машин.

Шпалоподбивочные машины относятся к числу достаточно шумных машин. В процессах шумообразования на основных рабочих местах кабина или дистанционный пульт участвует несколько шумов высокой интенсивности.

К ним следует отнести рабочие органы вибрационного действия шпалоподбойки, корпус и выпуск двигателя внутреннего сгорания, механические и гидравлические приводы, ходовые части при передвижении и прочее. Уровни звука этих источников достигают на расстоянии 1 м 100-112 дБА.

Комплекс мер шумозащиты, обеспечивающих снижение шумов нарушенной на рабочем месте оператора шпалоподбивочных машин должен включать в себя:

- установку капота на двигатель;

- глушитель на выпуск двигателя внутреннего сгорания;

- виброизоляцию двигателя и рабочие органы;

- герметизированную звукоизолированную кабину;

- звукопоглащение в кабине;

- демкорирование металлических элементов кабины.

Щебнеочистительные машины, у которых шум на рабочих местах зависит от конструкции машины, наличие или отсутствия кабины на рабочем месте оператора, расположение рабочего места по отношению к рабочему органу двигателя внутреннего сгорания.

На щебнеочистительных машинах вибрация почти не влияет на процесс шумообразования, основной вклад вносит рабочий орган, щебнеочистительное устройство, определенное влияние оказывает д.в.с., транспортер, приемный бункер и другие.

На выносных пультах управления машины БМС и машины ЩОМ-Д не защищены звукоизолирующими устройствами, уровни звука превышают нормы соответственно на 15 и 13 дБА.

Общие меры, позволяющие снизить шум на щебнеочистительных машинах, такие как звукоизоляция кабины, нахождение оператора выносного пульта в звукоизолирующей кабине, виброизоляция двигателя внутреннего сгорания, демифирование металлических элементов рабочих органов и стенок бункера войлоком и резиной со стороны обратной ударам, применение резины в элементах сетки и транспортерах.

Виброподбивочные машины непрерывного действия основной источник, рабочие органы вибрационного действия, виброплиты и уплотнители откосов, двигателя внутреннего сгорания.

Электродвигатели привода виброплит из-за своего расположения почти не оказывают влияние на процессы шумообразования на рабочем месте оператора, шум в кабине зависит от числа работающих источников шума, технологического цикла и времени нахождения машины в эксплуатации.

Для снижения шума на рабочих местах операторов подбивочных машин нужно устанавливать звукоизолирующие кабины, и обязательно их виброизолировать.

В кабине поместить звукоизолирующие конструкции, рабочий орган крепить к раме через резиновые виброизоляторы, на выпуске поставить глушитель двигателя внутреннего сгорания, а в дизельном помещении установить более эффективную звукоизолирующую перегородку и синхронизировать привод виброплит.

Операторы путевых машин в случае необходимости должны применять средства индивидуальной защиты шума. К ним относят вкладыши, шлемы ГОСТ 12.4.051-78.

Наушники применяют как самостоятельно, так и монтируют их в головные уборы или другие защитные средства.

Вкладыши с фиксированной формой и размерами предназначаются для многократного использования. Обычно их изготавливают из пластмассы или другого упругого эластичного материала. Вкладыши однократного использования, например «беруши», изготавливают из рыхлых и легкодеформируемых материалов.

Для защиты высоких уровней шумов применяются противошумные шлемы, которые ограждают от проникновения не только через шумовой проход, но и через костную ткань.

6.4 Расчет звукоизоляции кабины

Звукоизоляция источников шума или рабочих мест в настоящее время является, самым распространенным методом борьбы с шумом на путевых машинах.

Звукоизолирующие кабины состоят из пластика, которые отражают звуковую энергию. В зависимости от конструкции звукоизолирующие кабины могут быть металлическими, пластиковыми, металлостеклянными.

Шум в кабину проникает воздушным путем через неплотности и конструкционные отверстия и проемы в кабине, а также через элементы ее ограждения.

Изоляция воздушного звука достигается применением в конструкции кабины плотных и массивных материалов для изготовления стен.

Снижение шума в кабине средней путевой машины до нормы достигается усилением звукоизоляции соответствующих элементов ограждения кабины.

Исходные данные для расчета:

- размер кабины оператора машины - 2500x2000x2000 мм;

- коэффициент остекления по всей площади кабины К= 0,36;

- площадь звукоизолирующей облицовки - Sокон= 6 м 2 , Sстен= 10,5 м 2 ;

- объем кабины V = 10 м 3 ;

- количество звукоизолирующих элементов n = 2;

- расстояние от расчетной точки до источников шума - 3 м и 15 м.

Определены уровни звуковой мощности, излучаемые источниками шума. Результаты сведены в таблицу 6.4.1.

Читайте также: