Как сшить базальтовую ткань

Обновлено: 19.04.2024

В середине прошлого столетия появление кримплена стало прорывом в текстильной промышленности. Синтетическая ткань ярких расцветок “разбавила” унылые витрины советского легпрома. Ткань “доставали из-под полы”, привозили из зарубежных поездок. Нечастое появление одежды из кримплена собирало очереди в магазинах.

Мало кто знает, что технология прядения полиэфирных волокон для производства лавсана в СССР идентична той, что применялась текстильщиками Imperial Chemical Industries, компании в Северном Йоркшире.

История происхождения и производство

Название кримплен произошло от долины реки Кримпл, местонахождения лаборатории компании ICI — разработчика материала (Великобритания). Аналогично именуют и нити из текстурированных полиэфирных волокон. Разработчики запатентовали текстиль в 1946 году.

Кримплен ткань, что это, известно еще с 70-х годов прошлого столетия. Аналог материала появился в Советском Союзе в 1949, и назывался он лавсан. Использовался для нужд оборонной промышленности. Пик популярности пришелся на период 70 – 80-х. Наши бабушки считали престижным иметь в гардеробе платье из кримплена.

В журналах мод, выпущенных в СССР, можно встретить множество фото с моделями из данного текстиля. В основном это платья и костюмы классического стиля. Спустя 20 лет на смену пришли смесовые ткани, и возвращение “фаворита” из прошлого стало возможным благодаря хорошим химическим и физическим свойствам материала.

Из линейного полиэфира под действием высоких температур изготавливают синтетическую нить — полиэтилентерефталат, которую текстурируют. Расплавленное сырье проходит через фильеры с отверстиями от 40 мкн. В результате обработки получают распушенную мягкую нить для изготовления кримпленовых полотен.

Кремплен или кримплен

Слово кримплен произошло от имени собственного. Река Кримп определила наименование волокну, текстурованному особым способом, и полотну из этих нитей. Как правильно говорить и писать “кримплен” или “кремплен”, становится очевидно.

Идея создания волокна из базальтовой породы возникла в послевоенные годы. На разработку технологии ушло более 10 лет. Первые положительные результаты были получены учеными России и Чехии в 60-х годах. Спустя десятилетие в Киеве был найден способ производства, рассекреченный только в начале 90-х.

Технология производства

Чтобы получилась базальтовая ткань определенного назначения, порода проходит сложные технологические процессы, состоящие из 4 этапов:

- Подготовка сырья (вулканического щебня): измельчение, промывка и сушка.

- Плавление крошки в специальной печи для получения нити.

- Формирование комплексных волокон непрерывным способом.

- Плетение полотна или создание иных форм.

Диаметр нити магматической породы составляет от 8 до 20 мкм, а длина — до 50 км. В заводских условиях применяют метод вертикального обновления, позволяющий поддерживать расплавленное сырье в однородной консистенции для изготовления непрерывного длинного волокна.

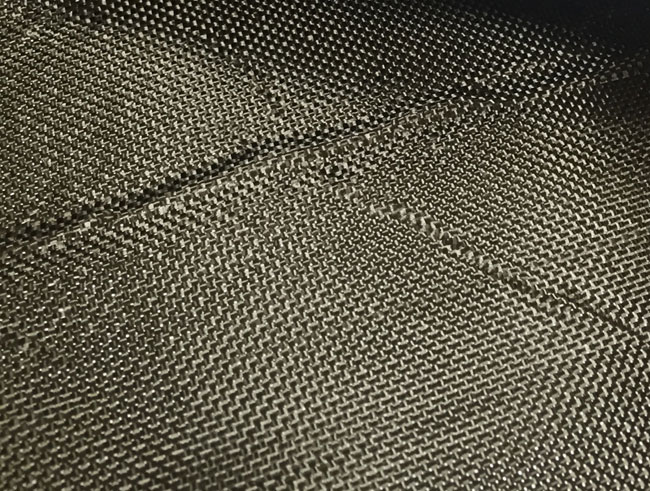

Базальтовые нити далее обрабатывают способом ткацких переплетений: простым, атласным или саржевым. Темная окраска обусловлена наличием в магматическом сплаве окиси железа.

Описание и характеристики

Базальтовая ткань — однокомпонентное прочное полотно, отличающееся массой преимуществ перед аналогичными материалами из стекловолокна или силикатного сырья. Нити из магматических пород используются в расширенном температурном диапазоне.

Сравнительные характеристики волокон представлены в таблице ниже:

Полотно, сотканное из непрерывной базальтовой нити, различается по весу, плотности и типу переплетения в зависимости от группы назначения, толщины. Состав в разных вариациях остается неизменным.

Свойства полотен из магматической нити:

- неспособность воспламеняться, противопожарная устойчивость;

- высокая степень адгезии;

- сохранение структуры и целостности полотен при воздействии максимальных температур;

- прочность на разрыв;

- служит барьером для электромагнитного излучения.

В зависимости от вида переплетений базальтовая рулонная ткань имеет разные показатели плотности:

- простое (полотняное) — от 108 до 650 г/ кв. м.;

- саржевое — 200 – 900 г/ кв. м.;

- атласное — 220 – 320 г/ кв. м.

Полотна однонаправленные и много-направленные (2, 3 и 4-х основные по ориентации волокон основы и утка). Помимо простых тканей, выпускают покрытые алюминиевой фольгой или металлизированные.

Утеплитель

Из волокна изготавливают также огнеупорные утеплители, которые применяют для теплоизоляционного покрытия труб и дымоходов. Также его применяют на промышленных производствах.

Свойства и характеристики базальтовой ваты:

- огнеупорный;

- не впитывает влагу;

- дышит;

- не интересен грызунам.

Применение

Применение базальтовой ткани в строительстве и производстве обусловлено экологичностью материала, его прочностью, долговечностью и устойчивостью к колебаниям температур. Используют в виде матов и плит для защиты и изоляции в возведении строительных объектов, армирующую сетку — в укладке дорожных покрытий. А также материал применяют для в пошиве курток.

По назначению ткань делится на группы:

- Конструкционная. Нашла применение в автомобилестроении, производстве деталей морских и речных судов, бытовых приборов. Металлизированная используется для защиты от электромагнитного излучения.

- Армирующая — основа для мягкой кровли в строительстве.

- Электротехническая (печатные платы и изоляция).

- Универсальная. Из нее изготавливают огнезащитную одежду и огнеупорные материалы (изоляция котлов, труб, кабеля и пр.), вставки в промышленные вентиляционные системы для повышения пожаробезопасности.

- Для укрепления кабельных систем (используют в ремонте трубопроводов наружных и внутренних).

Из вулканических волокон изготавливают рулонные материалы для огнеупорных штор, экранов. Применяют ткань для фильтров, фабричных труб, пылеуловителей. В качестве композитного материала — в строительстве.

Преимущества и недостатки

К преимуществам базальтового волокна относятся основные свойства:

- высокая устойчивость к возгоранию, пожаробезопасность;

- широкий диапазон температур, при которых можно использовать полотна из вулканической породы;

- повышенная прочность при растяжении;

- низкая воздухопроницаемость;

- незначительное накопление статического электричества;

- долговечность — срок службы составляет 50 лет;

- устойчивость к вибрации;

- экологичность. В состав входит только непрерывное базальтовое волокно;

- хорошая адгезия к различным материалам;

- стойкость к воздействию кислот и щелочей;

- низкая себестоимость и огромная сырьевая база;

- доступная стоимость. Квадратный метр базальтовой ткани стоит на порядок ниже термотрансферов из полиэфира.

Среди минусов отмечен один — сложность производства, связанную с особой технологией получения непрерывной нити.

Проверка ткани на огнеупорные свойства

Неприхотливое, практичное и долговечное полотно из магматической породы не нуждается в сложном уходе. Периодически необходима очистка от пыли, во избежание риска взрывоопасной ситуации при ее накоплении.

В других случаях ткань не требует ухода.

Отзывы

Владимир Сергеевич, г. Красноярск:

— Работаю в строительстве. Наша компания возводит дома из сибирского леса. Маты из базальта используем для утепления и противопожарной защиты. Это недорого, практично и надежно. Тем, кто собирается строить собственный дом, советую обратить внимание на данный материал.

Игорь Иванович, г. Петрозаводск:

— Как специалист, я рекомендую использовать армирующие полотна из базальтовых волокон в строительстве. Такой материал прослужит долго. Главное, что не гниет и не плесневеет. Кроме того, он обеспечит противопожарную защиту, что важно в возведении частных домов и коттеджей. Материал доступен по цене и практичен. Советую всем.

Виктор Петрович, г. Курск:

— С волокном сталкиваюсь ежедневно. Работаю сварщиком. Во время работ применяю базальтовые гардины. Применяю вулканическую изоляцию и для ремонта трубопровода. Недостатков у базальта не обнаружил. Хороший материал.

Привет всем! Хотел узнать, есть ли здесь люди, которые работали с базальтовой тканью? Нужно клеить кузов монокок. Сначала хотел делать из углеволокна, но в магазине углетканей нашел базальтовые ткани. Продавцы утверждают, что по свойствам это нечто среднее между стеклотканью и углетканью. Что скажете, подойдет базальтовая ткань для кузова?

Комментарии 13

Мешки бери картофельные, чтоб в смету влезть))

У меня смета не ограничена

Пробовал делать детали, укладывается просто сказка. Пропитка хорошая, но как написали, она тяжелее, ибо по сути делается из камня =)

не тяжелее угля свм легче но не имеет ту жёсткость .вопрос ещё в разнице цены.

чуть дороже тонкого стекла, вроде бы. Везде вообще по разному

Я использую, постоянно. Отечественная конструкционная базальтовая ткань ТБК-100. Плетение сатин вроде. А у вас на фото похоже аксиалка 0/90, не пробовал такую. В общем, отличная ткань. По характеристикам среднее между стеклом и арамидом. Пропитывается эпоксидом отлично.Рекомендовать не могу, так как не понятно что вы делаете. Смотрите характеристики и решайте по своим задачам. В сети поищите инфу по базальтопластикам, а не по волокну строительному.

Посоветуйте, где почитать по вопросу "монокок из угля своими руками"

Спасибо

Сегодня мы хотим поделиться материалом, опубликованным на сайте basalt.today, рассказывающим о том, что такое базальтовое волокно, откуда появилось, что с ним делать и как его используют в современном мире!

Так как мы — как тюнинг-ателье уже больше 3-х лет используем этот материал в своем производстве, думаю, вам тоже будет интересно почитать обо всем более подробно!

Статья скопирована, поэтому, пользуясь случаем, хотим поблагодарить за данный материал basalt.today/ru/2018/06/16286/

Волокно из базальта: от жерла вулкана до современных композитов

Слава базальтового волокна ещё не так громко звучит в мире, как карбонового или стеклянного, хотя оно обладает целым рядом конкурентных преимуществ.

Базальтовое волокно занимает всё больше ниш в применении благодаря своим свойствам, вытесняя где-то менее прочное стекловолокно, где-то более дорогое углеродное. Высокая устойчивость к истиранию, малый вес, прекрасная механическая прочность, высокая сопротивляемость действию кислот, щелочей и соляных растворов, магнитная и электрическая инертность и ещё множество замечательных качеств наряду с широким распространением сырья для производства делает базальтовое волокно действительно интересным материалом для целого ряда приложений.

Наиболее распространённой породой в составе земной коры является базальт. По своей сути это магма, в расплавленном виде излившаяся из жерл вулканов. Вступив во взаимодействие с атмосферой, она несколько изменяет свои свойства, разливаясь лавовыми потоками, и постепенно остывает. Базальтовые месторождения есть практически во всех странах, их запасы огромны.

Базальтовое волокно. Начало

Базальт как камень использовался человечеством уже давно, но идея производить из него волокно пришла французу Полу Де, который получил патент на своё изобретение в 1923 году в США. Особого ажиотажа изобретение в то время не вызвало, а катализатором для активных разработок в этой сфере стал период Холодной войны в 60-х годах прошлого века. Под грифом секретности США и СССР начали исследовать свойства и возможности применения базальтовых волокон. В первую очередь, конечно, в милитарных приложениях.

Центр разработок СССР базировался в Киеве, где в 80-х годах и был разработан промышленный способ производства базальтового волокна. Тем не менее, несовершенство технологий того времени затормозило исследования практически во всём мире и заставило вернуться к старым проверенным методам использования стекловолокна. Позже на арену выйдет углеродное волокно, весьма дорогостоящее в производстве из-за целого цикла обработок, но с полезными характеристиками для ВПК, что и стало основным толчком для его применения.

Процесс производства

Изготовление базальтового волокна происходит в один этап: путём расплавления измельчённого базальта в плавильной печи при температуре 1500 ºС с последующим вытеканием через пластины с воронкообразными отверстиями (фильеры). В зависимости от модификации волокна оно может быть штапельным или непрерывным. Для получения тонких волокон вытекающий из фильер расплав раздувают потоком сжатого воздуха, реже применяют другой метод – разбрызгивают центробежными устройствами. Непрерывное волокно получают, вытягивая застывающий расплав из фильер в нити и наматывая их на катушки. Тонкие волокна осаждаются в виде отдельных супертонких ворсинок, непрерывное волокно — это нить. Стекловолокно изготавливается по аналогичной технологии, но из нескольких компонентов, для базальтового волокна о подготовке сырья и его гомогенизации позаботилась сама природа. Никаких химических добавок – ничего, кроме натурального неметаллического, неорганического сырья.

Базальтовое волокно в композиционных материалах

Высокие показатели устойчивости базальтового волокна к агрессивным средам, высокой температуре и ультрафиолету, негорючесть и электро- магнитная инертность открывает широкие возможности для его использования в различных композиционных материалах. Композит – продукт из нескольких компонентов: матрицы (или связующего) и наполнителя. В качестве наполнителя применяются как собственно волокна (волокнистые композиты) или базальтовая чешуя, так и ровинги, шнуры, ткани, холсты или ленты, полученные из непрерывного волокна (слоистые композиты). Базальтовое волокно в силу своих характеристик может служить наполнителем для широчайшего спектра матриц: металлических, полимерных, деревянных, керамических, бетонов, гипсов и асфальтов.

Варьируя материал связующего и наполнителя, получают продукты с максимально подходящими для конкретного применения свойствами. Базальтокомпозиты на основе термопластов обладают отличными показателями трещиностойкости, ударной вязкости и легко поддаются переработке под действием высоких температур.

Процесс производства композитов с термореактивной матрицей дольше, чем для термопластичных из-за более долгого процесса формования и отвердения матрицы. Поэтому ведущие производители средств передвижения (автомобили, суда, самолёты) сосредоточились на разработке и усовершенствовании термопластов, чтобы в промышленных масштабах получать изделия с параметрами, не уступающие термореактивным композитам.

Для жаростойких базальтокомпозитов в качестве матричного материала используют керамику и металл. Основное применение таких материалов – ракетная и аэрокосмическая отрасли. Над разработкой усовершенствованных волоконно-армированных композитов с алюминиевой матрицей активно работает, например, Калифорнийский государственный политехнический университет в Помоне (США), успешные результаты исследования использования базальтового волокна в качестве наполнителя для керамической композиции публиковал Национальный технологический центр металлов и материалов в Таиланде, а НАСА ещё в 2011 году запатентовало керамобазальтовый композит для ракетных двигателей (патент US 7,968,620 B2).

Наиболее широкое распространение в данный момент базальтовые продукты получили в строительной отрасли. Армированный базальтовой фиброй бетон демонстрирует более высокие параметры трещиностойкости, прочности на изгиб и растяжение. А ведь бетон – это и стены, и перекрытия, и мостовые конструкции, и подземные коммуникации, в том числе арочные. Базальтовое волокно прекрасно переносит как повышенную влажность гидротехнических сооружений, так и цикличные сезонные перепады температуры, действие агрессивных химических сред и солевых растворов.

Арматура и кладочная сетка из базальтового волокна уже успешно применяются на стройках, повышая не только скорость и качество работ, но и долговечность объекта. Дорогоукладчики используют композитные ткани из базальтового волокна, геосетки и георешётки, укрепляя грунты или для связки с последующими слоями дорожной одежды на трассах.

Отлично зарекомендовала себя и минеральная вата из тонких базальтовых волокон — это прекрасная термо- и звукоизоляция, которая нашла применение как в жилищном строительстве, так и в промышленном. Кроме того, из нетканых базальтовых материалов производят высококачественные фильтры для химических и фармакологических лабораторий.

Активно ведутся разработки цистерн и баллонов из непрерывного базальтового волокна, которые обещают стать идеальными ёмкостями для хранения и транспортировки химических жидкостей. Глава компании Infinite Composites Technologies, которая занимается производством криогенных баллонов (для сжиженного топлива при низких температурах), заявил, что потенциальные покупатели проявили огромный интерес к их первым образцам, которые они в настоящее время усовершенствуют.

Фокус на экологию

Волокно из базальта: от жерла вулкана до современных композитов

Источник: NICHЕ

Основные тренды современной промышленности – энергоэффективность и охрана окружающей среды. Последние разработки и исследования ведущих мировых лабораторий направлены на минимизацию выбросов парниковых газов и создание производств замкнутого цикла. Базальтовое волокно рассматривается рядом проектов, как один из наиболее прогрессивных материалов в этом направлении: его производство характеризуется низкими энергозатратами, отходы от изготовления композитов можно использовать для получения других продуктов, а сами базальтокомпозиты легко поддаются рециклингу. Инновационная компания Niche, например, уже несколько лет назад создала полностью утилизируемый сноуборд с базальтовым волокном.

Европейский Союз в настоящее время запустили ряд проектов по широкому внедрению композитов в судостроении: RAMSSES, FIBRESHIP. Судостроители обращают серьёзное внимание в том числе на базальтовые композиты, для этого существует ряд причин. Основные — стойкость базальтового волокна к коррозии, негорючесть, прочность и малый вес.

В 2018 году в рамках ведущего мирового композитного шоу JEC World проект экояхты из базальтового волокна итальянской компании GS4C srl был номинирован на премию JEC Innovation Award в секции «Устойчивость», что является значимой оценкой усилий команды. GS4C («Go Sailing, for a Change») успешно воплощает в жизнь соответствующие мировым трендам устойчивые решения, работая над процессами и материалами для построения композитных лодок с возможностью их переработки в конце жизненного цикла. Компания уже запатентовала технологию получения волоконно-металлического слоистого материала (Fiber Metal Laminate) – композита из тонких слоев алюминия и базальтового волокна, соединенных с помощью вакуумной инфузии.

Мировой автопром также заинтересован в исследовании новых материалов, позволяющих продлить эксплуатацию автомобилей, снизить их вес и, следовательно, расход топлива. Благодаря таким технологиям автомобили на жидком топливе уменьшат выбросы в атмосферу, электромобили увеличат дальность пробега без подзарядки.

Из базальтового волокна изготовляют не только тормозные колодки, термоизоляцию на выхлопные трубы и прочие технические детали. Из базальтового композита тюнинг-ателье LARTE Design создало комплекты ультрасовременного тюнинга для электромобилей Tesla, премиальных внедорожников Infiniti и других престижных авто. В базальтовый корпус одела свой автомобиль команда Roller Team, разработавшая кемпинг-кар Trigano Group Triaca Concept 230.

Базальтовое сырьё и волокно стали применять в аддитивной отрасли, где практически исключены отходы, и это открывает новые горизонты его применения.

Базальтовая ткань представляет собой полотно из сплетённых базальтовых нитей различной толщины. Благодаря своим универсальным техническим характеристикам, материал получил широкое распространение — от строительства до создания фильтров для очистки.

Характеристики и особенности

К положительным качествам тканей, изготовленных из нитей базальта, относят:

Сфера применения

Основные области применения продукции:

- армирование композитных материалов;

- противопожарная защита кровли;

- изготовление фильтров для дымовых труб на промышленных предприятиях;

- создание противопожарных штор-заслонов для локализации возгораний;

- разработка электромагнитных экранов.

В зависимости от толщины используемых нитей и некоторых других технических особенностей, ткани из базальта выполняют различные роли.

- Конструкционная. Как составная часть базальтовых пластиков, применяемых для производства деталей судов, автомобилей и бытовой техники.

- Электротехническая. Один из компонентов изоляционных материалов при производстве электронных и электротехнических плат.

- Армирующая. Обустройство кровли (жёсткого и мягкого типов).

- Армирование кабелей. Ремонт трубопроводов и труб (наружных и внутренних).

- Универсальная. Огнеупорные заслонки, полотна для тушения пожаров, изоляция кабелей. Кроме того, полотна применяют для создания фильтров в вентиляционных системах и промышленных вентиляторах.

Использование в композитных материалах

Такие материалы изготавливают из наполнителя и связующей матрицы. Роль наполнителя могут играть в том числе и ткани из непрерывного базальтового волокна. Грамотно комбинируя различные сочетания, удаётся получить изделия с нужными характеристиками и свойствами. Они имеют высокую прочность к механическим повреждениям, не боятся открытого пламени и их легко переработать при сверхвысоких температурах. Материал используют в ракетостроительной сфере (вместе с металлом и керамикой).

Ещё одна сфера — строительство. В данном случае их используют для армирования бетона. В результате фундамент легко переносит колебания температур и высокую влажность. Использование такого материала значительно продлевает срок службы здания.

Другое направление — повышение термо- и звукоизоляции помещений. Плюс, сейчас ведутся работы по созданию оптимального хранилища химических веществ на основе композитного материала с применением базальтовых тканей.

Вопрос об экологичности

Многие страны, в том числе и Россия, последнее десятилетие уверенно держат «зелёный» курс. Для них крайне важен вопрос экологической безопасности, а потому базальтовые ткани рассматриваются как перспективный вариант для замены устаревших материалов. На то есть несколько причин:

- базальт легко переработать;

- изготовление тканей на его основе отличается низкими энергозатратами;

- невысокая стоимость утилизации.

Кроме того, отходы, полученные при производстве базальтовых полотен, идут на создание большого ассортимента второстепенной продукции.

Компания «Базкорд» осуществляет производство нескольких видов базальтовых тканей с прошивной или перевивочной кромкой: БТ-11, ТБК-100, БТ-900. Заказать данную продукцию или задать интересующие вопросы Вы можете по контактным телефонам, указанным на нашем сайте.

Читайте также: