Как связать арматуру для стены

Обновлено: 18.04.2024

Как и чем связать арматуру? На первый взгляд кажется, что ответ на этот вопрос прост. Берём мягкую отожжённую вязальную проволоку, крючок и приступаем к работе. Но опыт пользователей нашего портала говорит о том, что даже в таком нехитром деле существует масса нюансов, начиная от выбора диаметра проволоки и заканчивая способом связывания. Однако эти "мелочи" напрямую влияют на скорость работы и конечные затраты. Итак, из этой статьи вы узнаете:

- Выгодно ли связывать арматурный каркас аккумуляторным вязальным пистолетом.

- Как сделать самодельный крючок для связывания арматуры.

- Как научиться вязать арматуру крючком.

Связывание арматуры вязальным пистолетом: за и против

Первое, о чём задумывается любой начинающий застройщик, решивший собрать арматурный каркас – чем его вязать. Кто-то использует для этого самодельные или покупные крючки.

Другие предпочитают использовать плоскогубцы. Третьи полагают, что только покупка специального аккумуляторного пистолета для вязки арматуры решит проблему.

Как показывает практика наших пользователей, в большинстве случаев аккумуляторный вязальный пистолет — слишком дорогое удовольствие для обычной стройки. Помимо высокой цены (брендовые модели стоят 1000 - 2000 $), вязальный пистолет иногда может плохо затягивать проволоку. Причём, к оборудованию придётся покупать специальную проволоку на катушках (недешевую). Попытка «перехитрить» механизм и, после того как фирменная проволока закончится, намотать на катушку обыкновенную, приведёт к поломке оборудования.

Не советую даже пытаться намотать вместо фирменной проволоки простую, купленную на ближайшем рынке. Проверено. Пара таких «заряженных» катушек, и грязная, плохо отожженная проволока сломает вязальный пистолет. Конструкторы предусмотрели защиту от самопальных расходников. Помимо поломки дорогостоящей «игрушки», вы после такого фокуса автоматом слетаете с гарантии.

Несмотря на высокую цену на автоматический вязальный пистолет, на портале есть энтузиасты, которые либо покупают его, либо берут в аренду.

Мне понравилось работать с таким оборудованием. Один вязальный пистолет заменяет несколько человек. Аккумуляторы заряжаются быстро. Только успевай катушки менять. Из минусов отмечу — да, дорого. И пистолет, и катушки стоят денег. Слышал, что пистолетом не везде можно подлезть, особенно в узких местах, но на больших объёмах и при профессиональном применении считаю, что это оправданное приобретение.

Ещё один недостаток вязального пистолета, особенно применительно к нашим условиям строительства — возможность его поломки из-за «кривых» рук рабочих или банальное воровство дорогого инструмента.

Чаще всего аккумуляторным пистолетом вяжут арматуру плитных фундаментов, при монтаже горизонтально уложенной арматуры в сетку.

Интересен опыт участника портала с ником Синявинский . Пользователь взял в аренду пистолет и полностью в нём разочаровался. По словам участника, у пистолета плохо регулируется сила затягивания проволоки. Проволока путается или наматывается не туда, куда надо. В итоге Синявинский отказался от использования вязального пистолета и нанял «арматурщиков», которые довязали каркас крючками.

Вывод: при всех плюсах вязального пистолета его приобретение или аренда требуют тщательного расчёта — оправданно ли это экономически. Поэтому большинство предпочитают проверенный годами способ — вязать арматуру крючком.

Мои рабочие вяжут арматурные каркасы обычным крючком с вращающейся деревянной ручкой. Цена приспособы – 150 рублей. А всякие автоматические механизмы, включая реверсивные крючки и использование шуруповёрта — это так, баловство. Профессионалы используют крючки.

О плюсах и минусах использования для связывания арматуры т.н. полуавтоматов – крючков с реверсом и аккумуляторных «шуриков» с зажатым в патроне крючком, мы расскажем во второй части статьи. А сейчас подробнее опишем процесс изготовления самодельного крючка и расскажем, как правильно вязать арматуру.

Как сделать самодельный крючок для вязки арматуры

1. Крючок можно сделать самостоятельно или купить готовый. Цена вопроса — 150-200 рублей. Плюсы покупного: стальное «тело» крючка свободно вращается в рукоятке, что значительно укоряет работу.

Существуют модели крючков с подшипниками, но они значительно дороже обычного крючка на втулке.

Плюсы самодельного крючка — сделать его можно за 10-15 минут из того, что есть под рукой. Например, крючок для вязки арматуры делают из гвоздя на «150», электрода, арматуры диаметром 8 мм, держателя малярного валика, у которого отпиливается валик, рукоятки мастерка и т.д.

Вариантов множество. Всё зависит от фантазии и наличия завалявшихся в хозяйстве «ненужный» вещей.

Я сделал самодельный крючок для вязки арматуры из стального прутка. Один конец обточил на конус на точиле и согнул пруток в двух местах. Вместо рукоятки можно поставить обрезок трубки, так удобнее работать, и перчатка не наматывается на приспособление.

Ещё один вариант самодельного крючка предлагает участник портала с ником аlexdomm. Для этого берём старые вилы (если они, конечно, есть в хозяйстве) и отрезаем один штырь. Далее берём трубу диаметром 16 мм, загоняем в неё штырь и расклёпываем/привариваем конец. Рабочую часть заостряем на наждачном круге или при помощи «болгарки».

Т.к. для изготовления вил используется закалённая сталь, таким крючком можно крутить проволоку «тройку», и крючок не разогнётся.

СпехПервый для изготовления самодельного крючка использовал малярный валик, от которого отрезал всё «ненужное».

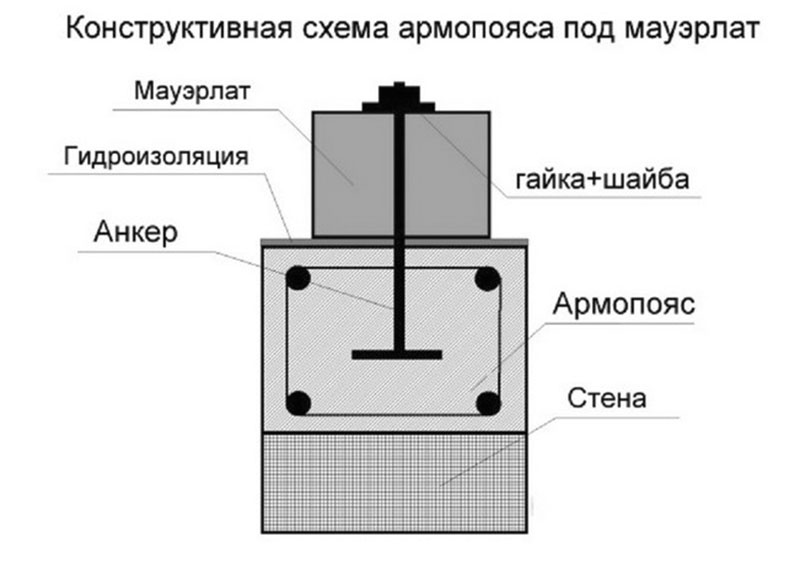

Для того чтобы повысить прочность несущих стен, сверху по их периметру делают бетонной пояс, который в обязательном порядке следует усилить. Армирование армопояса как раз и позволяет решить эту задачу. В ходе эксплуатации стальной каркас придает бетону дополнительную прочность, благодаря которой он может воспринимать большие механические нагрузки и даже в случае проседания грунта и частичных потерь несущих способностей фундамента, он не позволит разрушиться стенам.

Почему армопояс делать выгодно?

Армирование стен является обязательным при строительстве зданий из газосиликатных, пенобетонных или керамзитобетонных блоков. Это связано с тем, что материал хрупкий и в случае появления смещающих механических напряжений он начинает трескаться и разрушаться. Армопояс способен воспринимать значительные нагрузки и предотвращать появление деформаций или ухудшение эксплуатационных свойств здания.

Армирование позволяет повысить несущую способность стен в несколько раз, по сравнению со случаем, если бы его не использовали. Фактически армопояс выполняет роль рёбер жёсткости, которые эффективно способны противостоять разрушениям.

Выбор арматуры для армирования

Для создания армокаркаса для пояса подходят следующие классы арматуры:

- Горячекатаная арматура А1 (А240), изготовленная из Ст.3, диаметр которой от 6 до 10 мм. Поставляется в виде бухт, если поперечное сечение менее 12 мм, и в прутках. Применяется только для поперечного армирования.

- Легированная горячекатаная А500С и А3 (А400). Отличается высокими прочностными свойствами и оптимальным уровнем пластичности. Поставляется в виде прутков с диаметрами от 6 до 40 мм. Используется для продольного армирования, но также может использоваться и для поперечного. . Состоит из стекловолокон, связанных смолами. Обладают прочностью в 2,5 раз превышающую стальные аналоги с таким же поперечным сечением. . В качестве основного материала применены базальтовые волокна. Обладает высокой антикоррозионной стойкостью и устойчивостью к агрессивным средам.

В качестве соединителей для арматуры применяют металлическую вязальную проволоку, а также можно вязать арматуру на пластиковые хомуты стяжки.

Выбор арматурных элементов проводится на основе готового проекта здания. Важно учитывать не только технические характеристики объекта, но и условия его эксплуатации. Длина арматуры должна быть такой, чтобы вдоль стен здания стыков не было совсем либо минимальное их количество. Также важно соблюдать строительные нормы и правила, чтобы здание было прочным и долговечным.

При выборе материалов нужно учитывать следующие рекомендации:

-

составлять от 0,4% до 3,1% от общего его объёма.

- Для продольных элементов следует выбирать прутки с диаметром от 10 до 14 мм, а поперечных – от 6 до 8 мм.

- Минимальный промежуток между продольными элементами каркаса нижнего ряда должен составлять 26 мм, а верхнего – 35 мм.

- При ширине пояса более 15 см необходима укладка минимум 2-х продольных элементов в ряду.

При формировании каркаса следует понимать, что нижний ряд должен эффективно справляться с растягивающими напряжениями, а верхний – со сжимающими.

Подготовка арматуры к монтажу

Перед вязанием каркаса необходимо выполнить следующие действия:

- Очистить поверхность бетона или блоков от пыли и грязи, пропитать её грунтовкой для лучшего сцепления с заливаемым впоследствии бетонным раствором.

- Убедиться, что прутки имеют правильную геометрию, дефекты отсутствуют, нет повреждений от коррозии.

- Прутки в обязательном порядке должны быть обезжирены.

- Неметаллические слои и налёты следует удалить механическим способом.

- Если на металл в заводских условиях было нанесено эпоксидное покрытие, то его следует оставить для защиты от коррозии.

Сваривать или вязать арматуру?

Металл во время сварки может терять свои основные свойства из-за межфазного перехода. Прутки становятся хрупче и в случае динамических нагрузок могут лопаются. Поэтому рекомендуется использовать вязальную проволоку и перемычки-хомуты для сбора каркаса.

Сварку можно применять, при условии использования арматуры класса А500С диаметром более 10 мм. При этом важно правильно подбирать электроды и соблюдать технологию сварки. Для этих целей потребуется привлечение опытных специалистов, в то время как вязание может выполнить любой человек, который ранее не сталкивался с подобными работами.

Технология создания армокаркаса

Технология зависит от типа конструкции. Ниже приведен список наиболее востребованных:

Как правильно вязать арматуру для армопояса?

Армопояс конструктивно состоит из металлических прутков периодического профиля с поперечным сечением от 8 до 16 мм, гладкую арматуру допускается использовать только для поперечных элементов. Армирование монолитного пояса представляет собой минимум 4 параллельных продольных стержня, которые соединены хомутами для арматуры, которые придают конструкции необходимую форму. Нахлест арматуры равен 40 диаметрам стержня.

Вязка арматуры выполняется при помощи специальной вязальной проволоки. Её толщина не влияет на прочностные характеристики армопояса. Чем больше диаметр проволоки, тем сложнее её гнуть, то есть сложность работ будет выше. Оптимальная толщина проволоки для вязки 1,2 мм.

Схема армирования и устройства армопояса под плиты перекрытия. Основная арматура 10 мм, дополнительное усиление над проемами пруты 16 мм, шаг хомутов 200 мм.

Арматурные каркасы могут собираться прямо по месту его установки, или же на земле. Металлическая конструкция имеет значительный вес, поэтому для перемещения может потребоваться спецтехника или бригада рабочих, а это дополнительные неоправданные затраты. Если вы выполняете сборку каркаса самостоятельно, лучше всего это делать по месту его монтажа.

Дополнительное усиление над проемом выполнено арматурой диаметром 16 мм, 3 сверху каркаса и 3 снизу. На стену в каждую сторону заходит по 50 см.

Для получения максимально возможной прочности армопояса нужно сократить количество соединений арматуры. То есть длину прутков нужно подбирать такой, чтобы она была по длине стен.

Гибка прутов допускается, но только при соблюдении радиуса загиба арматуры. В противном случае появляющиеся внутри металла механические напряжения, снижают его прочностные характеристики.

Армирование армопояса для газобетона

Формируется армирующий каркас на основе прутков диаметром 10-16 мм. В качестве основной используется арматура диаметром 10 мм, над проемами каркас дополнительно усиливается прутами 12-16 мм. Какое усиление использовать зависит от длины проема и величины будущей нагрузки. Конструкция каркаса двухуровневая, расстояние между которыми составляет от 15 см. Шаг хомутов в армопоясе, равен 20-40 см. Диаметр арматуры для гибки хомутов 6 или 8 мм. Продольная стыковка стержней выполняется на расстояние более 20 см, размер нахлеста арматуры 40 см.

Под установку армопояса используют блоки специально U-образной формы. Они позволяют уменьшить сроки монтажа и соблюдать строительные нормы.

Основные ошибки

При выполнении армирования монолитного пояса наиболее распространёнными считаются следующие ошибки:

- Продольная арматура без индекса “С” – свариваемая, соединяется методом сварки.

- Не выдержана толщина защитного слоя бетона для арматуры.

- Неверное формирование углов: наличие перекрёста прутков.

- Не соблюдены расстояния между конструктивными элементами.

- Использование не по технологии гнутых элементов из арматуры.

- Неверный выбор арматуры по диаметру, марке металла, другим характеристикам.

- Вязка выполнена без соблюдения технологических требований.

- Для армирования армопояса использую очень ржавую арматуру.

Любые нарушения правил могут стать причиной снижения срока эксплуатации здания или конструкции. Поэтому даже минимальная экономия на материалах может стать причиной крупных финансовых потерь в будущем.

Армированный армопояс позволяет упрочнять конструкции зданий за счёт равномерного распределения механических напряжений. Благодаря оптимальному соотношению пластичности и прочности он легко выносит динамические или статические нагрузки без потери свойств.

Вязка арматуры – это один из основных этапов работы, по созданию арматурного каркаса. Соединяя арматуру, создаётся армирующая конструкция, благодаря которой, бетон получает большую прочность как на сжатие, так и на растяжение. Выполнив неправильно соединение прутов, готовая монолитная конструкция не получит проектную прочность. Для того чтобы этого избежать, разберём как правильно вязать арматуру соблюдая все нормы и правила, и каким инструментом можно выполнить работу, это будет полезно для начинающих арматурщиков, и для строителей с опытом.

Способы вязки арматуры

Рассмотрим всё существующие способы, как можно соединить арматуру. Каждый из вариантов хорош в чём-то своём, и используется строителями, в зависимости от типа строения и проектных требований. Существует 3 способа соединения прутов, с ихней помощью создаётся крепкий и надёжный металлический каркас:

- Вязка проволокой.

- Сварка.

- Пластиковые хомуты.

Эти способы вязки арматуры имеют свои особенности. Каждый из них правильный и применяется в зависимости от требований и используемого материала. При армирование ленточного фундамента для частного дома, часто соединяют арматуру методом сварки, а не связывают её проволокой. Но какой вариант является лучшим?

Преимущества и недостатки соединения сваркой

Несмотря на то что это разные технологии, правильный выбор может сэкономить средства и время на строительство, при этом без потерь прочности конструкции. Метод соединения элементов сваркой, раньше считали одним из самых надёжных и эффективных. Однако, подобная технология не всегда является уместной. Обычно её использовали при монтаже громоздких каркасов, которые усиливают фундамент для многоэтажных домов и габаритный коттеджей.

Подобный метод имеет некоторые недостатки:

- Требуется иметь навыки работы со сварочным аппаратом, иначе нужно потратиться на услугах профессионального сварщика. Себестоимость в таком случае увеличивается.

- Места сварки – слабое место конструкции. Там прочность каркаса становится ниже.

- Метод не подходит, если использовать стеклопластиковую арматуру. К тому же арматура А-400 (А-3), которая является самой востребованной, не может быть соединена посредством сварки. Только пруты с индексом «С» подойдут для работы, например: арматура А500С.

Поэтому в современном монолитном строительстве, сварку заменили вязкой. Для частных и жилых домов, строительства бани, гаража или других построек – это наилучший вариант соединения арматуры.

Плюсы и минусы соединения методом вязки

Чем же так хорош этот метод? Он имеет следующие положительные моменты:

- Быстрота выполнения работ. Вязка проволокой занимает мало времени, она простая и не требует навыков. Правда, если делать это вручную, то процесс замедляется. Дальше мы рассмотрим, как же быстро вязать арматуру.

- Простота устранения недочётов. При работе со сваркой, устранить ошибки, будет труднее, приходиться брать болгарку и разрезать сварочный шов. Проволоку же, достаточно откусить кусачками или же размотать крючком.

- Чтобы вязать арматуру не нужно быть профессионалом.

- Процесс армирования можно выполнить в опалубке.

- Себестоимость работы намного ниже.

Если говорить о недостатках, то отметим шаткость готового каркаса. Правда, это не является большой проблемой. Конструкция будет прочной, единственная проблема заключается в том, что при перемещении каркаса в опалубку она начинает расшатываться, в этом случае можно в нескольких местах сделать прихватки арматуры сваркой. Чтобы решить такую проблему со стеклопластиковой арматурой, надо привязать несколько раскосов, чтобы конструкция стала более жёсткая и устойчивая. Прогибаясь, натяжка в местах вязки изменяется, каркас гуляет. Поэтому при установке его в опалубку нужно быть осторожными. Лучше вязать арматуру в опалубке или над ней, если выполняется армирование ленточного фундамента.

Особенности соединения арматуры пластиковыми хомутами

Основные достоинства этого метода, в том, что он не требует специальных навыков, у него высокая скорость выполнения работ, и надёжная фиксация арматуры.

Недостатки, у данного способа следующие:

- Стоимость. При больших объёмах проволока будет экономней.

- Скорость выполнения работы (если сравнивать с другими способами вязки).

- Исправление. Где-то ошиблись, придётся откусывать хомут, он становится негодным, проволоку же можно перевязать.

- Надёжность. Передвижение по конструкции, связанной пластиковыми хомутами не желательно.

- Температура. Лопаются при отрицательных температурах.

На основе этих данных можно сказать, что данный способ, подойдёт больше для частного строительства, при небольших объёмах, также он подойдёт, для людей которые сами хотят выполнить армирование своими руками.

Инструменты для вязки арматуры, технология работы с ними

Никто не выполняет работу вручную. Это практически невозможно. Для этой цели есть специальные инструменты, ускоряющие и упрощающие процесс. Каждый инструмент имеет свои особенности по использованию. Для связки арматуры существуют следующие приспособления:

- Ручной крючок.

- Вязальный пистолет.

- Шуруповёрт.

- Клещи.

Каждый из инструментов имеет свои плюсы и минусы, рассмотрим их, а также технологию их использования, и на основе этих данных и мнении эксперта (арматурщика с 10-летним стажем) подведём итоги и выберем лучший вариант для вязки арматуры.

Как правильно вязать арматуру крючком?

Особенности работы в том, что она выполняется вручную. Поначалу процесс будет длительным, так как нужно набить руку. Крюк делается из стали, а ручка из дерева или пластмассы. Стоимость такого крючка составляет 1 тыс. рублей.

В продаже есть даже автоматические крючки, но отзывы о них двоякие. Некоторые отмечают малый ресурс, другие говорят, что он скручивать проволоку толщиной 2 мм и более с трудом.

Существует несколько вариантов соединительных узлов при вязке арматуры крючком. Рассмотрим самые популярные.

Простой узел связки арматуры крючком

Самый распространённый и простой узел, выполняется следующим образом:

- Чтобы соединить пруты между собой, нужно взять проволоку длинно 15–20 см, и согнуть её пополам.

- Согнутая проволока снова сгибается, но не до конца, должен получиться крючок.

- Просовываем проволоку под арматуру, которую необходимо связать.

- Дальше в ход идёт сам крючок. Его нужно вставить в полученную петлю и зацепить свободный конец проволоки.

- Делается один оборот. При этом важно придерживать свободный конец.

- Натянув крючок на себя, докручиваем проволоку до её отрыва.

Обратите внимание! Чтобы не покупать вязальный крючок, можно сделать его своими руками. Потребуется кусок стального прута, а ручку можно изготовить из пластика или дерева. Сделав его один раз, можно постоянно пользоваться инструментом для вязки. Пошаговую инструкцию по изготовлению крючка своими руками смотрите тут.

На видео ниже, профессиональный арматурщик показывает как правильно выполнять простой узел вязки арматуры крючком, и какой скорости можно достичь работая данным инструментом.

«Мёртвый узел»

Данный узел применяется для армирования конструкций, состоящих из прутов арматуры и хомутов, это балки и колонны. Так как он надёжно фиксирует арматуру в угол хомута, арматурщики назвали его «мёртвым» узлом. Чтобы быстро и качественно выполнить такой узел, необходимо много практиковаться. Рассмотрим, инструкция по выполнению узла:

- Берём проволоку длиною 20–40 см, её размер зависит от диаметра используемой арматуры, и сгибаем пополам.

- Запускаем проволоку, петлей вперёд, под низ арматуры слева от хомута, оставляя 2–4 см для завершения узла.

- Заводим проволоку наверх хомута и загибаем опять под низ арматуры.

- Крючок вставляем в петлю и зацепляем свободный конец проволоки.

- Тянем крючок на себя и одновременно делаем несколько оборотов, пока не почувствуем что проволока зажалась, или пока не оторвётся петля.

Следует отметить! Для того чтобы этот узел надёжно зафиксировал арматуру в угол хомута, проволоку следует как можно плотнее прижимать к арматуре и углу хомута, иначе завязка получится ненадёжной.

Проверить качество узла, можно подёргав хомут рукой, если шатается, то выполнен неправильно или до конца не затянут. Затягиваем либо делаем дополнительную завязку простым узлом.

Выполняя армирование сложных конструкций, например, полукруглых балок, узлы можно комбинировать. Сначала делается «мёртвый» узел, а потом два простых крест-накрест, как на фото ниже.

Специальный пистолет для вязки

Для вязки арматуры – это идеальный инструмент. С ним процесс выполняется намного быстрее и проще. Собирать металлический каркас с ним удобней всего. Единственный нюанс заключается в том, что подобный агрегат стоит не дёшево. Вот почему он используется на масштабных строительных объектах. Минимальная стоимость – 30 тыс. рублей.

На заметку! На 1 узел, связанный при помощи крюка, у не очень опытного арматурщика уходит 9 секунд. Если вязать автоматизированным крюком, то потребуется 7 сек. А вязка при помощи пистолета занимает всего 1-2 секунды на 1 узел.

Но и у этого способа есть свои минусы:

- Не везде им можно добраться, для выполнения вязки.

- Стоимость.

- При исправлении армирования, крючком узел уже не развяжешь.

- Не выполнишь вязку арматуры большого диаметра.

Использования шуруповёрта с крючком

Чтобы ускорить процесс и сделать его автоматизированным, используется модернизированный шуруповёрт. Достаточно вставить в него самодельный крючок. Для этой цели подходит шиферный гвоздь. Он зажимается в шуруповёрте и готов к работе.

Принцип его работы ничем не отличается от предыдущего варианта. Отличием является только то, что процесс значительно ускоряется. А если у шуруповёрта есть регулировка скоростей, то его настраивают так, чтобы при максимальной натяжке проволоки она не обрывалась.

Вязка арматуры клещами

Данный способ вязки хорош тем, что в процессе работы экономится проволока, за счёт того, что можно связать в одну, и не надо делать петли, как для вязального крючка.

Из минусов следует отметить:

- Требует больше практики, для скоростной вязки.

- Скорость вязки в 2 раза меньше чем у крючка.

- При вязке в 2 проволоки получается жёсткий с острым концом узел, необходимо носит спецобувь, а то можно пробить ногу.

На видео ниже, показано какой скорости, можно достичь вязкой клещами, но для этого нужно очень много практики. Профессиональный арматурщик, делает завязку за 3–4 сек.

Выбор проволоки для вязки арматуры

Проволока – один из важных элементов работы. А это значит, что от её выбора зависит качество будущего каркаса, его прочность и скорость выполнения работы.

Согласно строительным нормам СНиП, а также положению из ГОСТ 3282-74, проволока должна соответствовать прописанным требованиям. Вот некоторые из них:

- если арматура имеет сечение до 12 мм, то потребуется проволока для вязания сечением 1,2 мм;

- если сечение от 16 до 18 мм, то сечением 1,6 мм;

- при сечении больше 18 мм, используем сечение 2 мм (или две по 1,2 мм).

Совет от мастера! За свой 10-летний стаж, в монолитном строительстве, хочу сказать, что самая популярная и удобная для работы проволока имеет диаметр – 1,2 мм. А самым подходящим инструментом для вязки арматуры являет ручной крючок, доказано практикой.

В этой статье мы расскажем о разных видах армирования конструкций и откроем некоторые секреты профессии арматурщика. Также будут приведены упрощённые расчёты, описания документации, схемы армирования. В статье вы найдёте практические советы и рекомендации по ведению арматурных работ.

Виды армирования

Армирование — неотъемлемая часть конструкции, материал которой предусматривает переход из жидкого состояния в твёрдое. Этот процесс называют схватыванием или твердением. По способам армирования различают:

- Дисперсное — добавление в жидкий раствор фибровых волокон или металлической стружки. Придаёт монолитному участку жёсткость и стойкость к истиранию. Применяют в устройстве полов, стяжек. Может применяться в комбинации со стержневым способом.

- Стержневое — в объём бетона или раствора включают систему стержней (сетку, каркас), которая распределяет нагрузку внутри конструкции. Применяют для несущих и отдельно стоящих элементов зданий.

- Слоевое (укрепление слоя) — в слой жидкого раствора или шпатлёвки включают сетку для придания стабильности отделочного слоя. Применяют при отделке и ремонте плоскостей.

В данной статье мы рассмотрим армирование конструкций при помощи каркаса и сеток.

Армирование конструкций

Отвердевший бетон выдерживает высокие нагрузки на сжатие — до 1000 кг/см², но неустойчив на излом, разрыв и растяжение. При этом его производство — относительно недорогое.

Арматурный стержень воспринимает значительные нагрузки на растяжение, но неустойчив к сжатию и изгибу. К тому же стоимость производства высока, учитывая, что в неё входят расходы на добычу металла .

Поскольку любая несущая конструкция подвергается комбинированным нагрузкам, необходим материал, удовлетворяющий нескольким требованиям. Комбинация арматурных стержней и бетона даёт комбинацию их свойств. В результате получается железобетон, устойчивый к сжатию, изгибу и излому.

Поскольку все ж/б изделия условно подразделяются на заводские и местного производства, арматура работает в них по-разному. Большинство заводских изделий производится с использованием предварительно напряжённой арматуры. Перед укладкой бетона в форму стержни предварительно растягивают (напрягают) специальным устройством. После отвердения напряжение в стержнях остаётся — арматура как бы «поджимает» весь элемент вдоль них, что значительно улучшает механические свойства детали. Например, балка или плита с предварительно напряжённой арматурой выдерживает большие нагрузки (+ 40–60%) на изгиб, чем обычные.

В высотных зданиях арматурный каркас служит основой всей конструкции. Стержни переходят из одного элемента в другой, что делает их взаимосвязанными между собой и придаёт требуемую жёсткость каркасу здания. Этот эффект даёт возможность возводить небоскрёбы на относительно малой площади.

Армирование СНиП

При строительстве ответственных зданий и сооружений расчёт сечения и количества стержней — один из основных. Нормы армирования регламентируются документами — СНиП 2.03.01–84 «Бетонные и железобетонные конструкции» и приложением к нему «Армирование элементов монолитных железобетонных зданий. Пособие по проектированию». В этих документах подробно описаны расчёты, допуски и требования к конструкциям, в которых применено армирование.

Условия эксплуатации и требования к самим стержням нормируются документом ГОСТ 10884–94 «Сталь для железобетонных конструкций» .

Глубокие расчёты необходимы при строительстве крупных и сложных объектов — высотных зданий, мостов, башен, плотин. Для расчёта армирования конструкций в частном строительстве достаточно придерживаться основных правил, которые актуальны для всех случаев применения арматуры.

Сортамент арматуры

Ещё одним полезным документом является сортамент. В нём приведены все возможные характеристики арматурных изделий — вес погонного метра и зависимость его от диаметра, площадь сечения стержня и марки стали и многие другие. Эти данные необходимы при более сложных расчётах — монолитных перекрытий, резервуаров или зданий, имеющих более 3-х этажей.

Класс арматуры

Как правило, в частном порядке используют самые распространённые марки и диаметры стержней. Условно этот набор можно назвать «оптимальным разрядом». В него входят стержни диаметром от 6 до 18 мм. Классы арматуры оптимального разряда по ГОСТ 5781:

- А1 (А240). Гладкий прут Ø 6–12 мм — в бухтах (бобинах, мотках), 12–40 мм — в прутах (круг).

- А2 (А300). Имеет винтовые рёбра. Диаметр 10–12 мм — в бухтах, 12–40 мм — в прутах.

- А3 (А400). Поперечные рёбра расходятся «ёлочкой» от продольного ребра. Ø 6–12 мм — в бухтах, 12–40 мм — прутах.

Другие марки встречаются редко — в основном на объектах с высокими требованиями, эти изделия изготавливают на заказ из более качественной стали.

Армирование бетона бывает только двух видов по конструкции — плоская сетка (может быть изогнута) или пространственный каркас. Сетку применяют для лежачих плит и стяжек, пространственный каркас — для объёмных элементов — балок, перемычек, армопояса , колонн, стен и др. При этом две сетки, устроенные на стабильном расстоянии друг от друга, уже представляют собой каркас (например, стеновой).

Расчёт армирования

Когда определена форма изделия (элемента) и его размер, дело остаётся за малым — определить диаметр и шаг ячейки каркаса. В строительстве с невысокими требованиями оптимально применить эффективную систему адаптированного расчёта. Принцип применения арматуры разного диаметра прост — чем больше нагрузки несёт элемент, тем толще необходимы стержни.

Показатели каркасов и сеток для разных конструкций:

В адаптированном расчёте можно применить общий принцип — достаточный шаг ячейки будет равен диаметру стержня, умноженному на 10. В ответственных местах — примыкания и соединения элементов — следует добавлять усиления, т. е. устанавливать дополнительные стержни.

Схема армирования

Как правило, из железобетона устраивают два вида элементов — балки и плиты. В 80% случаев для выполнения каркаса любой сложности достаточно будет двух позиций:

- рабочие стержни — пруты арматуры Ø 12–18 мм, устроенные вдоль конструкции;

- распределительные (конструктивные) элементы — изделия из проволоки Ø 6–8 мм, которые распределяют в пространстве и фиксируют рабочие стержни с заданным шагом.

Разумеется, понадобится вязальная проволока.

Схема армирования балки: 1 — армирование лежачих, фундаментных балок и армопояса; 2 — армирование висячих балок, фундамента; 3 — защитный слой 40 мм; 4 — вспомогательные рабочие стержни; 5 — основные рабочие стержни; 6 — хомут

Схема армирования балки: 1 — армирование лежачих, фундаментных балок и армопояса; 2 — армирование висячих балок, фундамента; 3 — защитный слой 40 мм; 4 — вспомогательные рабочие стержни; 5 — основные рабочие стержни; 6 — хомут

Если балка предполагается висячая, все стержни в ней должны быть одинакового сечения (не менее 16 мм). Для лежачей балки вспомогательные стержни могут быть меньшего диаметра.

Схема армирования плиты: 1 — лежачая плита; 2 — висячая плита; 3 — «лягушка»; 4 — распределительная арматура; 5 — рабочая арматура

Схема армирования плиты: 1 — лежачая плита; 2 — висячая плита; 3 — «лягушка»; 4 — распределительная арматура; 5 — рабочая арматура

Каркас висячей плиты представляет собой две зеркально расположенные сетки. Равное расстояние между ними удерживается с помощью ограничителей.

Станок для арматуры

Для того чтобы изготовить элементы типа «хомут» или «лягушка» потребуется специальное приспособление — гибочный станок. Если предполагается ощутимый объём бетонирования, начать следует именно с изготовления этого станка из подручного материала. Он представляет собой верстак на стальной раме, надёжно установленный в горизонтальном положении.

Чтобы собрать станок для арматуры на месте, вам понадобится подручный материал — обрезки металла, среди которых должны быть два уголка 40х40 или 45х45.

- Основной элемент станка — упор со втулкой. В середине верстака привариваем вертикально стержень длиной 8–10 мм и подбираем стальную трубку, которая свободно на него наденется.

- К трубке привариваем рычаг — лучше всего уголок горизонтальной полкой к трубке. Если уголка нет, тогда упор в 100 мм от приваренного стержня.

- К наружному краю рычага привариваем удобную ручку.

- Укладываем арматуру наибольшего диаметра (но не более 18 мм), которую необходимо гнуть параллельно длинному краю верстака.

- Привариваем к верстаку упор — лучше всего уголок.

Станок может иметь произвольную конструкцию. Основная идея — сила прикладывается в трёх точках через рычаги.

В продаже часто можно встретить заводские ручные приспособления для загиба арматуры, но они редко выдерживают интенсивные нагрузки и предназначены для домашнего использования. Для больших объёмов можно приобрести электрический гибочный станок 220 или 380 В. При помощи электрического станка можно выгибать довольно сложные элементы, которые используют в том числе и в художественной ковке. Цена нового электрического гибочного станка до 40 мм начинается от 70 000 руб.

Сварка арматуры

Самая распространённая ошибка при выполнении арматурных работ — применение электросварки для соединения элементов каркаса. Причины, по которым этого делать нельзя:

- Перегрев металла. При производстве арматуры классов А1, А2, А3 используется сталь с относительно высоким содержанием углерода. Это значит, что после нагрева она теряет до 50% свойств по прочности. Это особенно важно для соединений под углом.

- Неправильное распределение нагрузки. Жёстко зафиксированный (приваренный) участок стержня как бы вычленяется из него и работает отдельно от остальной его части. По этой причине возникают ненормальные напряжения, сосредоточенные в местах жёсткой фиксации (сварки) вместо того, чтобы распределяться по всей длине.

- Неправильно собранный каркас останется только выбросить (невозможно переделать).

- Опасность для других рабочих — возможно случайное поражение током.

- Затраты на электричество.

Однако есть случаи, когда сварка не только незаменима, но и обязательно требуется:

- Установка закладных деталей (ЗД). ЗД — приоритетные элементы, на которых сосредотачивается большая нагрузка. Они ввариваются в каркас для лучшей передачи нагрузки на стержни.

- Сварка продольных стыков (перехлёстов). Перегретая арматура сохраняет до 70% свойств на растяжение. К тому же на перехлёсте она сдвоена. Сварка продольных стержней «в стык» лишена смысла.

- Крепление по месту к уже существующим ЗД или стальным элементам (при реконструкции зданий).

Вязка арматуры

Скрепление пересекающихся стержней между собой — кропотливая и трудоёмкая работа. Но её нельзя избежать при армировании конструкций. Для этого используют мягкую вязальную проволоку толщиной от 0,5 до 2,5 мм. Приспособление для работы — крючок арматурщика — каждый специалист подбирает себе сам. Есть небольшой ассортимент заводских моделей, но в подавляющем большинстве случаев крючок изготавливают на месте из прута проволоки Ø 8–12 мм. Для этого необходимо выгнуть его в удобной форме и заточить с одного конца. На обратном конце стержня крючка можно надеть пластиковую трубку. Также крюк можно установить в аккумуляторный шуруповёрт, что значительно облегчит работу.

Для облегчения труда арматурщика есть развитые формы вязального крючка:

- Заводской арматурный крючок. Между ручкой и стержнем крюка установлен подшипник.

- Автоматический крюк. Вращается за счёт пружины в рукояти, соединённой с жалом.

- Вязальное устройство (пистолет). Операция автоматизирована, пистолет сам поджимает стержни и вяжет проволоку.

При создании каркасов для разных элементов применяют разный шаг вязки. Чем более ответственный участок — тем плотнее будут расположены узлы.

Шаг узлов в разных каркасах:

Арматурные работы часто сопряжены с установкой опалубки, которую часто смазывают маслом для облегчения демонтажа. Внимательно следите за тем, чтобы масло не попадало на стержни — это приведёт к отсутствию сцепления между бетоном и арматурой. Использование сильно окисленной арматуры категорически нежелательно.

Бетон является самым востребованным в мире строительным материалом. Его используют при строительстве фундаментов, стен частных и многоэтажных жилых домов, мостов и тоннелей, дамб и дорог. Однако зачастую применяется не бетон, а железобетон – при строительстве используется армирующий материал разного вида. В данной статье подробно разберем зачем, как и когда необходимо выполнять армирование монолитных стен из бетона.

Зачем армировать бетонные стены: преимущества и недостатки

Бетон – высокопрочный материал, способный выдерживать огромные нагрузки без вреда для себя. Для чего же его ещё и армировать? Ответ прост. Данный материал переносит нагрузки на сжатие, не деформируясь и не растрескиваясь. Однако любые другие нагрузки, например, изгиб или растяжение, для бетона могут оказаться критическими. Возведенные из него стены покрываются сетью трещин, деформируются и даже рассыпаются. Конечно, это недопустимо при строительстве объектов, которые должны прослужить многие десятилетия.

Поэтому перед заливкой бетона в опалубку будущей стены, в неё предварительно устанавливают арматуру или арматурный каркас. Данное решение имеет множество достоинств:

- повышение прочности материала, способность выдерживать все виды нагрузок;

- возможность строительства сложных архитектурных деталей, вроде полукруглых ступеней или эркеров;

- отсутствие трещин;

- повышение срока службы бетонных построек;

- устойчивость к пучению почвы.

То есть, качественно и правильно выполненное по технологии армирование, позволяет вывести бетон на новый уровень, избавив от недостатков и наделив дополнительными преимуществами для строительства стен и других конструкций.

Однако тут есть и недостатки, правда, их немного. В первую очередь это повышение стоимости строительства. Стоит материал для армирования стен недешево, поэтому нужно заранее провести расчет и составить смету, прежде чем приступать к закупке материала и начинать строительство. Кроме того, повышаются затраты времени на подготовку к заливке. Тут всё зависит от выбора способа армирования бетона – приходится ли вносить специальные добавки в смесь, собирать каркас или же выполнять другие подготовительные работы, требующие наличие определенного навыка, а иногда и дорогостоящих инструментов.

Способы армирования монолитных стен

Следующий важный вопрос, связанный с армированием стен – выбор подходящего материала. Хотя обычно на ум приходят классические прутки из железа, сегодня в строительстве широко используются многочисленные аналоги. Изучить следует все варианты, чтобы лучше вникнуть в тему.

Способов армирования стен существует три:

- Монолитное.

- Сеточное.

- Волоконное (дисперсное).

Каждый из них следует поподробнее разобрать, чтобы узнать способ и сферу применения.

Монолитное

Монолитное армирование является самым распространенным. Это те самые прутки, о которых говорилось выше. Используется при возведении практически всех видов бетонных построек, включая стены. Из стальной либо композитной арматуры собирается каркас, который помещается в опалубку и заливается бетонной смесью.

Следует отметить, что желательно для сборки каркаса пользоваться не сваркой, повреждающей прутья, а специальным оборудованием и вязальной проволокой. Такой подход позволяет, получить прочный каркас не повреждая арматуру. Для небольших объемов работ рекомендуется использовать крючок для вязки арматуры. Если же предстоит выполнить тысячи вязальных соединений, то лучше подойдет специальный пистолет, особенно для мало опытных строителей.

Сами прутки бывают разного размера, и могут иметь как гладкую, так и ребристую поверхность. Конечно, это влияет на эксплуатационные качества арматуры, поэтому подходить к выбору следует ответственно.

Сеточное

Следующий вариант – сеточное армирование. Тут тонкая проволока соединена в карты. Толщина проволоки и размер ячеек может различаться, поэтому есть возможность выбрать наиболее подходящий материал. Подходит, если нужно выполнить армирование бетонной стяжки, усилить отверстие в бетонной стене или же отремонтировать небольшой участок монолита, к примеру, цокольного этажа. Встречаются как классические стальные сетки, так и композитные, полимерные. Стальные являются наиболее прочными и дешевыми, но при этом они боятся коррозии. Композитные – самые дорогие, зато объединяют в себе прочность и устойчивость перед влагой.

Волоконное

Наконец, третий вариант армирования – волоконное. Оно заметно отличается от способов описанных выше. Тут используется дисперсное армирование. В готовый раствор, вводится фибра – мелкое волокно, напоминающее что-то среднее между нитками и пухом. Получившийся бетон лучше противостоит не только растяжению и изгибу, но и истиранию, ударам.

Данный вид армирования используют, если нужно повысить прочность тонкого слоя бетона. Но также он находит применение, если нужно дополнительно укрепить конструкцию, на которую приходится механическая нагрузка. Относится это к проблемным участкам, таким, как лестницы в многоэтажных домах. Чтобы повысить прочность ответственного объекта, используют не только монолитное, но и волоконное армирование.

Технология выполнения армирования

От выбранного материала зависит и технология использования. Проще всего дело обстоит с волоконным армированием. Фибру добавляют в бетон и тщательно перемешивают. Когда она распределится по всему объему раствора, его заливают в соответствующие формы и дожидаются застывания – никаких дополнительных или подготовительных работ выполнять не нужно. Иногда, для усиления ответственных конструкций, фибру комбинируют с арматурой.

На видео ниже, пример того какую нагрузку способен выдержать бетон армированный только металлической фиброй.

Сеточное армирование самый простой в исполнении способ армирования. Готовые сетки соединяются между собой в единый каркас, который обставляется опалубкой и заливается бетоном.

Иначе обстоит дело с классической арматурой. Как уже говорилось выше, её могут укладывать в опалубку или собирать из неё каркас будущей стены – всё зависит от конкретного вида строительства. Чаще всего сначала собирается стальной каркас, затем устанавливается опалубка, в которую заливают бетонную смесь. Данный способ армирования монолитных стен является самым популярным, именно его разберем подробнее.

Пример выполнения армирования монолитной бетонной стены стальной арматурой: фото, чертежи и схемы

Для того чтобы подробнее изучить технологию, рассмотрим на примере, как правильно выполняется армирование монолитной стены толщиной 25 см. В качестве основных прутов используются арматура класса А500С диаметром 12 мм, размер ячейки основной сетки 200х200 мм. Для конструктивных элементов используем арматуру класса А1. Вязку арматуры выполняют крючком, используем вязальную проволоку толщиной 1,2 мм.

Следует запомнить, что минимальный процент армирования стен равен 0.1 % от площади поперечного её сечения, а максимальная площадь рабочей продольной арматуры равна 5 %. От процента армирования зависит и расход арматуры на 1 м3 бетона.

Как уже говорилось выше, каркас собирают либо до установки опалубки либо после. В нашем примере усиления бетонных стен лифтовых шахт, удобнее всего с начало выставить внутренние ядра, а затем вокруг них собрать каркас.

Перед тем как начинать выполнять армирование следует почистить от бетона выпуска арматуры и выровнять из по вертикали.

Процесс вязки основной сетки, начинается с монтажа вертикальных прутов, затем к ним с шагом 20 см привязываются горизонтальный. Размер нахлеста арматуры в стене согласно чертежу 40 диаметров арматуры, для 12 мм, это 48 см, больше можно меньше нет. Стыковку горизонтальных прутов необходимо выполнять в шахматном порядке.

После того как связали 2 слоя основной сетки, выполняем усиление углов стен согласно схеме приведенной ниже.

Для вязки угла используются “пэшки” из арматуры диаметром 12 мм, их размер 750х175х750 мм.

С низу на фото финальный вид выполненного армирования угла бетонной стены.

На следующем этапе устанавливаем “эски”, такое название они получили из-за своей формы. Шаг их установки 40 см, в шахматном порядке.

Бывает такое что “эски” не получается поставить, для этого один конец полностью не загибается, после их одевают, а второй конец загибают вручную, с помощью самодельного приспособления как на фото ниже.

На схеме ниже показано как выполняется армирование проема в стене. Для обрамления используется арматура диаметром 16 мм, шаг 100 мм. Защитный слой бетона для арматуры, которая находится по бокам проема – 50 мм, для верхней – 40 мм. К основной арматуре вяжутся “пэшки” из прутов толщиной 8 мм, размер 350х175х350 мм.

Важно чтобы арматура от края проема заходила в стенку на 40 диаметров прута, для 16 мм, это 64 см.

Принцип усиления отверстия такой же как и у дверей. Просто в данном чертеже отверстие находится у края стенки, что не позволяет запустить 16 арматуру на 64 см. Поэтому её запускают на 37 см по бокам, а 27 см делают загиб, внутрь другой стенки. Как это выглядит смотрите на фото ниже.

На собранный каркас устанавливают фиксаторы защитного слоя для арматуры, после монтируется опалубка и заливается бетон.

Как видите, армирование бетонных стен является не таким простым процессом, существуют свои особенности и нюансы. Важно изучить вопрос подробно и глубоко, чтобы избежать ошибок в процессе армирования, которые могут сказаться на монолитной конструкции в будущем. Напоследок порекомендуем видео материал по теме, где арматурщик с опытом рассказывает и показывает особенности армирования железобетонных стен.

Если у вас, после изучения статьи, все же остались вопросы, задавайте их в комментариях, мы обязательно вам поможем.

Читайте также: