Как сделать станок для плетения веревок

Обновлено: 26.07.2024

Запастись достаточным количеством цветного шпагата помогает станок для плетения веревки из пластиковых бутылок. Смастерить его можно своими руками из остатков от строительных материалов.

Процесс сборки

Для производства понадобится такой набор:

- деревянная планка 30х10х2 см;

- самодельные бобины с пластиковой лентой в количестве 3-6 шт.;

- две деревянных прижимных планки 5х5 см;

- фильерное металлическое кольцо;

- шесть саморезов длиной 10 мм по дереву с большими шляпками и два с маленькими;

- потребуется купить саморезы для фиксации бобин 3-6 шт. длиной 12-15 см;

- пара резиновых колец, применяемых на станке для прижима;

- прижимная резиновая полоса 1х5 см.

Основой служит деревянная плитка, на которой проводится монтаж. Вертикально перпендикулярно вкручиваются длинные саморезы под катушки таким образом, чтобы не создавались помехи друг и располагались на одной половине площадки.

В середине второй части плитки двумя саморезами привинчиваем первую планку 5х5 см. В боковые ее торцы закручиваем два самореза с крупными шляпками не на всю глубину, еще два – закручиваем вертикально на расстоянии 3 см друг от друга.

Ко второй планке 5х5 см клеим резиновую полоску, при отсутствии которой можно заменить ее на кусок линолеума. На ее широкой стороне вкручиваем пару саморезов не на всю глубину соосно с аналогичной парой с первой планки. Напротив пары сложенных планок 5х5 см ввинчиваем саморез, шляпка которого увенчивается посаженным на суперклей кольцом.

Процесс работы на станке

Накручиваем резинки на саморезы и между планками протягиваем концы пластиковых лент. Продеваем жгут через кольцо, за которым установлен строительный фен на расстоянии 3-5 см.

Прокручиваем ленты и протягиваем их так, чтобы под воздействием высокой температуры они поддавались и превращались в цельноплетённый шпагат. Ускорить процесс скручивания помогает включенный на небольших оборотах шуруповерт, в патроне которого зажат конец скручиваемых лент.

Шаг первый: маркировка

Рама станка выполнена из ПВХ-труб. На две трубы наклеивает изоленту, синюю естественно, на всю длину труб. Это нужно для ориентирования. Отступает от края 2,5 см и через каждые 1,3 сантиметров наносит метку.

Шаг второй: саморезы

Пробойником намечает места установки саморезов. Дальше саморезы вкручиваются, но не до конца. По уровню. все саморезы должны выступать одинаково.

Шаг четвертый: основа

В зависимости, от ширины вашего полотна нужно закрепить нить на саморезе. Чем шире полотно вы собираетесь ткать, тем ближе к краям крепится нить. Затем нить оборачивается вокруг верхнего самореза, и снова вокруг нижнего, пока не достигнет нужной вам ширины. На последнем саморезе нить закрепляется.

Шаг пятый: челнок

С помощью челнока через основу протягиваются поперечные нити. Челнок мастер изготовил из обычного картона. Вырезал и намотал на него пряжу.

Шаг шестой: работа за станком

Работать на станке не сложная, но требует терпения. С помощью челнока пряжа протягивается через каждую нитку основу внахлест. Готовые стежки выравниваются и подбиваются друг к другу.

Дальше нужно снять полотно. На этом станке достаточно просто повернуть трубки внутрь и петли сами снимутся. Концы ниток основы завязываются и обрезаются до нужной длины.

Если вдруг, какая-то из ниток имеет свободный конец, нужно нанести на конец капельку клея и приклеить к изделию.

Теперь давайте посмотрим несколько фотографий станка напечатанного на 3D-принтере.

Это поможет вам сориентироваться и выбрать материал из которого вы сами сможете изготовить ручной ткацкий станок.

Как видите ничего сложного в ручном ткацком станке нет и принцип у всех одинаков, будь то ПВХ-труба, 3D-принтер, или древесина.

Процесс изготовления.

Итак, материалом для основания станка послужит рельс Р65. Вместо него можно использовать достаточно толстую стальную пластину (от 20 мм). От него, используя 230-й диск, мастер отрезает кусочек длиной 110 мм.

Теперь нужно выровнять верхнюю поверхность заготовки. Автор отмечает линию по ее периметру, подставив под маркер банку, и вращая заготовку. Затем деталь фиксируется в тисках.

На листе в клеточку автор наметил положение центров будущих отверстий. Приложив шаблон к верхней поверхности, прямо через листок кернятся центры.

Затем сверлятся глухие отверстия, начиная с тонкого, и заканчивая 14-мм сверлом с использованием машинного масла в качестве смазки.

Кроме того, в подошве рельса делаются четыре отверстия для креплений.

Вот такие посадочные отверстия для штифтов получаются. Также автор указал расстояния между центрами отверстий.

Для штифтов отлично подходит шток от амортизатора передней стойки. От него отрезаются три кусочка длиной 40 мм.

Для рычагов-рукояток потребуется металл толщиной 15 мм. Из него вырезаются две полосы шириной 25 мм и длиной 250 мм.

На одном из концов полос кернятся отметки для двух отверстий. Одно отверстие делается сквозным, а второе — глухим.

Остается зачистить все поверхности наждачной бумагой, и закрыть малярной лентой те части, которые не будут окрашиваться. Остальные — обезжириваются, и на них наносится два слоя аэрозольной эмали.

Оба рычага отводятся вперед, между штифтами кладется проволока. Первый сгиб делается поворотом рычагов на 180 градусов, и полного совмещения рукояток между собой.

Края проволоки не полностью замыкают звено цепи, для этого обе рукоятки смещаются сначала в одну, а затем в другую сторону, соединяя таким образом концы.

Вот такой результат получился у мастера.

Этот ручной инструмент можно применять и для других задач, связанных с гибкой металла.

Сами рукоятки являются съемными, что дает возможность сделать их различной формы, и менять в зависимости от задачи. Изменив расстояние между штифтами, и надев на них подшипники, можно будет работать с профильной трубой и полосой.

Благодарю автора за простое гибочное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Как правило многие не понимают, как именно делать правильное переплетение огромного множества мелких нитей. Именно поэтому мы предлагаем вам построить специальный станок, который станет прекрасным помощником в собственноручном плетении веревки в домашних условиях. Поверьте, что у такого чудо приспособления есть свои огромные плюсы. Ведь настоящий громадный промышленный прядильный станок просто не поместится ни в вашей квартире, ни даже в частном доме. Ну, а если вить веревки используя Средневековое архаичное ручное витье, это заберет у вас много сил и свободного времени.

А вот такое изобретение и мета много не займет, и в полной мере обеспечит вас нужным количеством веревок. То есть у вас будут веревки любого цвета и толщины, так что не придется тратить время на походы в магазине, а также средства на покупку.

Весь процесс изготовления такой рабочей модели занимает около получаса времени. А если вы заручитесь поддержкой адекватного помощника, который будет крутить ручку, то вам и это дело будет по плечу. Самое главное тут – произвести правильную заправку шнура. Его можно привязывать к крюкам. В этом случае веревка будет состоять из трех шнуров. Но все же лучше заправлять шнур петлями. Благодаря этому вы получите веревку из шести шнуров.

Дальше все просто и понятно. Прежде всего нужно, чтобы человек держащий в руках разделитель отошел и натянул шнуры. Они должны быть параллельны друг к другу. Второй же человек должен крутить ручку по часовой стрелке. Шнуры нужно крутить до того момента, пока они почти начнут скручиваться в петельки. Затем человеку с разделителем нужно начать медленно начать двигать его к машинке, при этом очень аккуратно докручивать шнуры в веревку. В принципе шнуры скручиваются сами, но, если вы хотите получить правильную и красивую веревку – держите под особым контролем угол, под которым скручиваете шнуры. Где нужно докручивайте руками.

Исходя из того, что натяжение довольно таки сильное, то крепление к основанию у такого устройства должно быть хорошим. Также было бы неплохо если бы оно имело тяжелое основание.

Если у вас не нашлось помощника, просто возьмите разделитель и закрепите его в тисках, затем закрутите шнуры, зафиксируйте рукоятку и идите к разделителю.

Чем больше свободного места, тем длиннее будет ваша самодельная веревка. Чем больше поле и промежуточные разделители, тем длиннее веревки. Они должны быть примерно через каждые метров 5.

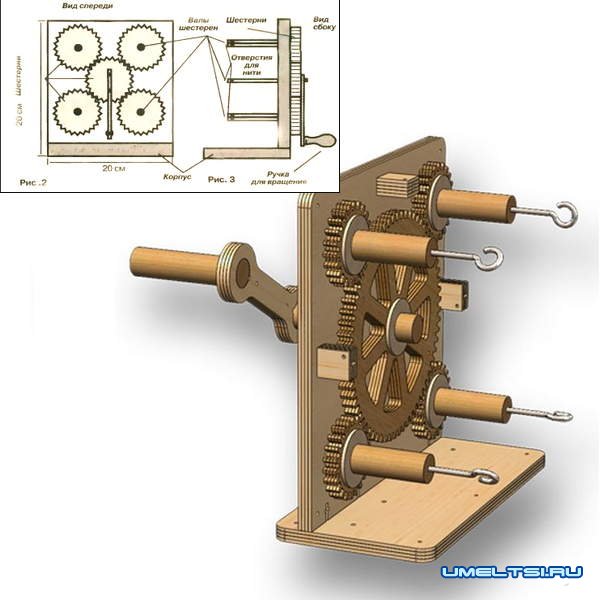

Второй вариант станка

Для начала нужно взять древесину твердых пород, обязательно сухую. К примеру, можно использовать березу, граб, дуб или др. Подобрать нужно ровное круглое полено, диаметр которого 10 см. Затем его надо разрезать на пять колец, толщиной 2 см каждый. Теперь их нужно обработать ножом. Это нужно для того, чтоб выровнять их по диаметру. Следующий шаг – придание каждому кольцу формы шестерни, имеющей равные зубья. Для разметки лучше всего воспользоваться линейкой и циркулем. Для этого надо разделить длину данного кута (равную диаметру, умноженному на число Пи (3.14) на количество зубьев. Делайте шаг между ними приблизительно равным одному сантиметру. Это надо для большей прочности.

После того, как вырежете 5 шестерен, их нужно проверить на совместимость по шагу зубьев. Также нужно изготовить валы (для шестерен). Используйте алюминиевые цилиндры, длинной 10 см и диаметром 7-1и мм. В каждом из валов сделайте сквозное отверстие (на одном конце). В центре каждой из пяти шестерен тоже нужно проделать отверстие (одно, диаметр на 22 мм больше нежели у вала). Далее надо взять валы и загнать из в шестерни, той стороной, которая не имеет отверстий.

Для корпуса станка возьмите две отрезка досок размером 20*25 см и 20*20 см. Толщина отрезков 3 см ровно. Затем возьмите доску 20*20 см и в самом ее центре проделайте отверстие под ранее заготовленный вал, потом просто вставьте его туда вместе с шестерней. Оставшиеся четыре шестерни разложите по всем углам доски и наметьте такие же места для отверстий под валы. После того, как сделаете все отверстия – вставьте шестерни на валах в середину. Для того, чтобы уменьшить трение между шестернями и доской-основой, используйте обычные жестяные шайбы (не забудьте хорошо их смазать).

Затем к нашей первой доске-основе надо прикрепить вторую доску (ту, что немного побольше размером). Делаем это с помощью шурупов или гвоздей. Прикрепляем под углом 90 ̊. Ручку для вращения соответственно присоединяем к центральной шестерне.

Как пользоваться таким станком

Через сквозное отверстие, которое есть на каждом из валов, привяжите нить нужной толщины и длины. Если хотите можно взять несколько нитей. Затем начинайте вращать ручку, которую вы ранее прикрепили к центральной шестерне. Благодаря центральной шестерне в движение придут и остальные четыре.

В результате таких нехитрых действий из нитей начнет образовываться канат. По мере образования каната помощник должен его натягивать и поправлять. Такие станки очень удобные и функциональные в работе. Если все делать последовательно и правильно – хороши результат гарантирован.

Инструменты и материалы:

-Аккумуляторная дрель;

-Сверла;

-Рулетка;

-Маркер;

-Угольник;

-Молоток;

-Ключи слесарные;

-Отвертка;

-Шило;

-Профильная труба;

-Цепь;

-Звездочки;

-Соединительные звенья;

-Различный крепеж (болты, гайки, рым-болты и т.д.);

-Доски;

-Сверлильный станок;

-Циркулярная пила;

-ПВХ-труба;

-Резинки;

Шаг первый: вступительная часть

Итак, для чего же мастеру понадобилась такая веревка? Он занимается реставрацией старинных вещей. На этот раз, ему в руки попала старинная швейная машинка Wheeler Wilson W9 1887 года выпуска. Машинка ручная и хранится в деревянной коробке. На крышке коробки есть веревочная ручка, которая, со временем, пришла в негодность. Цель мастера восстановить вещь как можно ближе к исходнику. И у него это получилось.

Шаг второй: распиловка доски

Сам станок изготовлен из досок. Мастер распиливает доски согласно размерам. Затем сверлит отверстия. Размеры приведены в дюймах.

Шаг третий: цепная передача

Устанавливает болты. Прикручивает профильную перфорированную трубу. Собирает цепную передачу.

Шаг четвертый: натяжитель

В задней части станка устанавливается крюк, на котором крепятся заплетаемые нити. Т.е. на нем крепится начало веревку. Недостаточно просто закрепить крюк, нужно, чтобы крюк был в натяжении. Сначала мастер изготавливает и собирает устройство для крепления крюка.

Шаг шестой: рукоять и направляющая

Изготавливает по размерам направляющую. Через нее будут пропускаться заплетаемые нити.

Шаг седьмой: плетение

Теперь можно приступить к плетению. Мастер будет плести веревку из трех нитей. Натягивает резинку натяжителя. Привязывает к крючку нить. Зацепляет ее за один из крючков с противоположной стороны. Наматывает 10 нитей. Так же, по 10 нитей, накручивает на два других крючка.

Читайте также: