Какая маркировка рельсовой плети является правильной

Обновлено: 04.05.2024

Рельсовая плеть — основной элемент верхнего строения бесстыкового пути. Совершенствование рельсов осуществляется в ходе комплекса взаимосвязанных мероприятий, проводимых по следующим основным направлениям: увеличение массы рельсов, совершенствование их поперечного профиля, повышение качества изготовления, а также улучшение условий их работы в пути и совершенствование системы ведения рельсового хозяйства.

Масса рельсов, поперечные профили, химический состав рельсовой стали и технология их изготовления взаимосвязаны и в совокупности определяют эксплуатационные качества рельса как элемента бесстыкового пути.

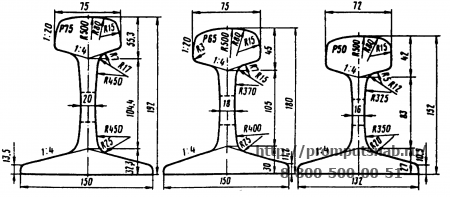

В соответствии с ГОСТ Р51585—2000 « Рельсы железнодорожные . Общие технические условия» рельсы подразделяются: по типам — Р50, Р65, Р65К, Р75; по категориям качества — В (рельсы термоупрочненные высшего качества), Т (рельсы термоупрочненные), Н (рельсы нетермоупрочненные); по наличию болтовых отверстий; по способу выплавки стали — М (из мартеновской стали), К (из конвертерной стали), Э (из электростали); по виду исходных заготовок и др.

Все новые рельсы маркируются на заводах. Заводская маркировка может быть постоянной (клеймение) и временной (красками). На шейке с одной стороны каждого рельса в горячем состоянии выкатывают выпуклую маркировку, содержащую: обозначение предприятия:изготовителя (например: К — Кузнецкий металлургический комбинат, Т — Нижнетагильский металлургический комбинат); месяц (римскими цифрами) и год изготовления (арабскими цифрами); тип рельса; обозначение направления прокатки стрелкой (острие указывает на передний конец рельса по ходу прокатки). Маркировочные знаки должны быть высотой от 30 до 40 мм и выступать на 1—3 мм с плавным переходом к поверхности шейки. Их наносят не менее чем в четырех местах (на рельсах длиной 12,5 м — не менее чем в двух местах) по длине рельса. На шейке каждого рельса на той же стороне, на которой выкатаны выпуклые маркировочные знаки, в горячем состоянии клеймением наносят: шифр плавки, условное обозначение контрольных рельсов; условное обозначение термоупрочненных рельсов. На один из торцов рельса в холодном состоянии клеймением наносят: шифр плавки на подошве; условное обозначение контрольного рельса на верхней четверти шейки; знаки закалки концов рельсов (букву К) на нижней четверти шейки рельса.

На каждый принятый рельс на торец головки наносят приемочные клейма: ОТК завода:изготовителя; инспекции Федерального агентства железнодорожного транспорта или другого потребителя по его требованию. Принятые рельсы маркируют несмываемой краской: голубого цвета — категории В; фисташкового (светло:зеленого) цвета — категории Т1; желтого цвета — категории Т2; белого цвета — категории Н.

Маркировку наносят на торце рельса путем обведения контура головки с приемочными клеймами; на поверхности головки и шейки рельса — поперечной полосой шириной 15—30 мм на расстоянии 0,5—1,0 м от торца с приемочными клеймами.

Рельсовые плети бесстыкового пути внеклассных линий и линий 1-го и 2-го классов изготавливают электроконтактной сваркой из новых термоупрочненных рельсов типа Р65 длиной 25 м без болтовых отверстий. Для линий 3:го класса плети могут свариваться из старогодных рельсов Р65, прошедших комплексный ремонт; для линий 4-го и 5-го классов — из старогодных рельсов, в том числе перекладываемых без ремонта.

На рельсосварочных предприятиях рельсы длиной 25 м свариваются в плети длиной до 800 м. Сварные стыки отмечаются на шейке рельса внутри колеи двумя вертикальными полосами симметрично относительно оси стыков на расстоянии 10 см от них. В середине плети на шейке рельса наносится вертикальная полоса. Маркировка плетей, выпускаемых рельсосварочными предприятиями, была рассмотрена в разделе 1.1 (см. формулу (1.1)).

Для создания рельсовых плетей проектной длины плети длиной до 800 м вывозят на перегон и сваривают путевой рельсосварочной машиной (ПРСМ). Стыки после такой сварки проходят термическую обработку. Длина рельсовых плетей, устанавливаемая проектом, зависит от местных условий: расположения стрелочных переводов, мостов, тоннелей, кривых участков пути радиусом менее 350 м и т.д.

В настоящее время длины рельсовых плетей могут быть:

- от станции до станции (длина перегона от 2 до 4 км) на участках с тональными рельсовыми цепями или при сваривании рельсовых вставок с высокопрочными изолирующими стыками (рис. 2.1) с сопротивлением на разрыв не менее 2,5 МН;

- равными длинам блок:участков (при отсутствии тональной блокировки), как правило, не менее 400 м.

Рис. 2.1. Высокопрочный изолирующий стык:

1 — болт; 2 — изоляционная втулка; 3 — рельс; 4 — металлическая накладка; 5 — изоляционная прокладка; 6 — гайка; 7 — шайба; 8 — клеящая паста; 9 — металлическая обечайка

Между рельсовыми плетями, независимо от их длины, при отсутствии изолирующих стыков укладывают две или три пары уравнительных рельсов длиной 12,5 м.

При устройстве в уравнительном пролете сборных изолирующих стыков, в том числе со стеклопластиковыми накладками, укладывают четыре пары уравнительных рельсов с расположением изолирующих стыков в середине пролетов или три пары уравнительных рельсов — в середине второй пары рельсов, изолирующих стыки, которые обеспечивают сопротивление на разрыв не менее 1,5 МН.

Типовой изолирующий стык (рис. 2.2) вместо двухголовых имеет объемлющие накладки.

До появления композитных накладок «АпАТэК» большое распространение получили клееболтовые изолирующие стыки повышенной прочности (рис. 2.3), в которых используются типовые шестидырные накладки с пристроганными верхней и нижней гранями, а также специальные накладки, облегающие пазуху рельсов. Сопротивление продольным перемещениям клееболтовых стыков, вваренных в середину плети, должно быть не менее наибольших продольных температурных сил, возникающих при самой низкой для данной местности расчетной температуре рельсов.

Рис. 2.2. Изолирующий стык с объемлющими металлическими накладками:

1 — изолирующая прокладка; 2 — накладка; 3 — планка стопорная металлическая; 4 — планка из фибры или полиэтилена под болты; 5 — прокладка торцевая

Рис. 2.3. Клееболтовые стыки:

а — с подстроганными типовыми накладками; б — с накладками, облегающими пазуху рельсов; 1 — клеевое соединение с изоляцией из стеклоткани; 2 — изоляция болта, оклеенного стеклотканью; 3 — торцевая изоляция из фибры, пропитанной клеем

В случае примыкания бесстыкового пути к звеньевому или стрелочным переводам, не ввариваемым в рельсовые плети, на примыкании укладываются две пары уравнительных рельсов длиной 12,5 м (рис. 2.4). Для компенсации перемещений «активных» концов рельсовых плетей уравнительные рельсы имеют стандартные укорочения 40, 80 и 120 мм.

Рис. 2.4. Схемы примыкания бесстыкового пути на железобетонных шпалах к звеньевому пути (а) и к стрелочному переводу (б)

Уравнительные рельсы соединяются между собой и со сварными рельсовыми плетями шестидырными накладками без применения графитовой смазки. Гайки стыковых болтов обычного качества затягивают с крутящим моментом не менее 600 Н·м, а высокопрочных болтов — 1100 Н·м.

Ответ: Рельсовые плети должны закрепляться на постоянный режим работы при оптимальной температуре,определяемой в соответствии с тех.указаниями по устройству укладки бесстыкового пути. Оптимальная температура закрепления плетей приводится для каждой Ж/Д и для данного региона. После укладки и закрепления плети,против каждого пикетного столбика должны быть оборудованы маячные шпалы, а на плетях,на шейке и подошве рельса в створке с боковой гранью подкладки маячной шпалы нанесены вертикальные риски. Температура закрепления плети должна быть записана на конце плети и в паспорте-карте бесстыкового пути.

Маркировка 08. 361. 804 – 09 – 16л – 06.09.09 +22

08 – завод изготовитель плети РСП 08

361 – номер плети завода изготовителя

804 – длина при температуре +20 градусов

09 – номер плети по проекту ПМС

16л – номер плети в ПЧ, Л – левая

06.09.09 – дата закрепления

+22 – температура закрепления

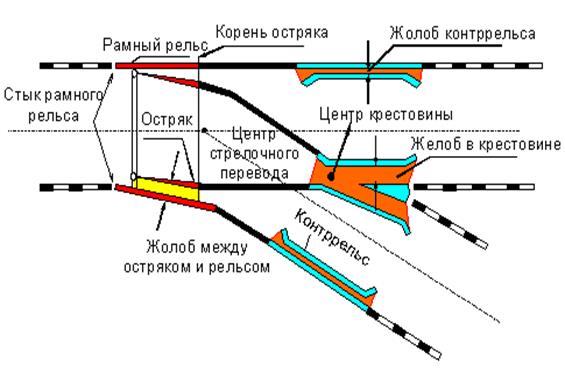

Конструкция стрелочных переводов

Ответ:

Соблюдение температурного режима при выполнении работ,связанных с ослаблением устойчивости рельсошпальной решетки против выброса.

Ответ: путевые работы связанные с ослаблением устойчивости рельсошпальной решетки разрешается производить если температура рельса в пути от температуры закрепления не превышает следующих значений:

1. Исправление просадок и перекосов с подъемкой до 2см на прямых участках 20 °, на кривых от 5 до 15°

2. Рихтовка до 1см 15° в кривых от 5 до 15°

3. Одиночная смена шпал с вывеской решетки до 2 см в прямых до 20° в кривых от 5 до 15°

4. вырезка балласта до уровня подошвы шпал на длинне пути до 25м без подъема домкратами прямых до 20° в кривых от 5 до 15°

Сегодня мы хотим рассмотреть одну из прогрессивных конструкций колеи, находящую самое широкое применение. Начнем с определения, что же такое бесстыковой железнодорожный рельсовый путь: это ЖД-линия, имеющая настолько длинные сварные плети, что даже силы, появляющиеся при температурных колебаниях, не могут преодолеть сопротивление сдвигу.

При его монтаже в десятки или даже тысячи раз (на протяженном маршруте, с учетом станций и переводных стрелок) уменьшается количество переходов. Ведь именно места стыка являются самыми уязвимыми и напряженными на железной дороге – затраты труда на обслуживание достигают 40% от общих. В них в первую очередь проявляются вредные динамические и ударные воздействия от подвижных частей проезжающего транспорта. Поэтому чем меньше таких проблемных точек, тем лучше.

- Особенности работы, устройства и содержания бесстыкового пути

- Как укладывают бесстыковые рельсы: технология монтажа

- Преимущества бесстыкового пути

- Особенности бесстыкового пути

- Как делают рельсы без стыков: технология получения плетей

- Сравнение технологий укладки бесшовных трамвайных рельсов

Особенности работы, устройства и содержания бесстыкового пути

С 60-х годов ХХ века этот способ для обустройства железнодорожных систем обретает популярность в развитых странах, с 30-х – внедряется на просторах СССР и, гораздо позднее в СНГ – с подачи инженеров Мищенко и Боченкова. К 80-м протяженность сплошных плетей верхнего строения жд в масштабах постсоветских государств составляла 26% сети, сейчас доля возросла.

Причина такой актуальности и востребованности объясняется просто: минимизировать число соединений рельсов и снизить нагрузки на критических участках пытались долго. С этой целью производители увеличивали длину выпускаемых двутавровых направляющих, но это негативно сказывалось на показателях конечной продукции. А впервые представленный вниманию специалистов бесстыковый путь (или бесшовный – встречается и такое название) стал принципиально другим решением за счет характерной конструкции.

Его создатели предложили использовать стандартные прокатные изделия (по 25 м). Спаивать их между собой сразу на рельсосварочных предприятиях в нити значительной протяженности, которые окончательно сваривать на местах установки.

Сегодня это делается при помощи ПРСМ – специальной рельсосварочной мобильной путевой машины. В таком варианте даже при резком изменении климатического режима и воздействии высоких нагрузок сдвигаются только концевые участки (температурно-подвижные), а это лишь 50 м, тогда как километры средней части не испытывают критических напряжений и деформаций.

Фото рельсосварочного поезда

Современная конструкция в общем случае выглядит так:

- плеть длиной от 150 (а на практике чаще от 500) до 950 м;

- уравнительный пролет бесстыкового пути, представляющий собой 2-4 пары обыкновенных рамных рельсов по 12,5 м.

Дальше цикл повторяется – именно по такой схеме продолжены Приволжская, Калининградская, Северо-Кавказская, Юго-Восточная и многие другие железные дороги. Причем приняты во внимание погодные особенности регионов. Это важно, с оглядкой на то, что по способу эксплуатации каждая бесшовная колея считается температурно-напряженной, но одна может быть без периодической разрядки, а вторая – с ней.

В обычных условиях первая предпочтительнее, так как используется при фактическом терморежиме местности. При жаре, холоде, резких перепадах лучше вторая, с сезонным (осенним и весенним) снятием напряжений. Также она подходит при тяжелых нагрузках со стороны подвижных составов, слишком малой мощности конфигурации полотна или его недостаточной устойчивости.

С таким назначением конструкция бесстыкового пути просто обязана обладать следующими особенностями:

- размещается на прямых участках протяженностью от 400 м и на кривых – радиусом от 350 м (в исключительных случаях – от 300 м);

- крепость земляного основания обязательна – недопустимы просадки, пучины свыше 10 м, оползания и сплывы откосов;

- обочина должна быть достаточно широкой – минимум 40 см для линий 4, 5 классов, 45 – для 3, 50 – для 1, 2 и внеклассных;

- балластный слой из щебня – прочностью У75 и И20, с фракциями только твердых пород 25-60 мм, толщиной в 35 см под деревянными шпалами и 40 см – под железобетонными;

- призма – с шириной плеча 40 см для 3-го – 5-го и 45 см – для остальных, с крутизной 1:1,5.

Как укладывают бесстыковые рельсы: технология монтажа

Итак, стандартные 25-метровые двутавровые жд профили свариваются в плети. На размерах последних остановимся поподробнее: они условно делятся на те, что свыше 800 м, и короткие. Впрочем, могут быть и 150, и 1500 м.

Хотя маркер в 800 м выбран не случайно: более протяженные металлоконструкции оказываются слишком громоздкими и, как следствие, неудобными в транспортировке. Да и высокие нагрузки уже способны преодолеть их сопротивление изгибу и вызвать нежелательные смещения, искривления, деформации. Когда на 1,5-2 километра всего одно соединение, концентрация напряжений в этой точке столь сильна, что поломка является лишь делом времени.

Рельсоукладчик

С другой стороны, чем меньше длина бесстыкового рельса, тем выше расходы на обслуживание транспортной системы. Эмпирически установлено, что экономически нецелесообразно монтировать сварные прокатные изделия короче 400 м, так как обслуживать такую колею выйдет дороже, чем звеньевую. Поэтому рекомендуется спаивать металлоконструкции в пределах 500 м (а лучше по 800 м).

При этом стоит обеспечить защиту от «угона» – промежуточными скреплениями типа КБ, АРС или ЖБР (в отдельных случаях допустимы противоугоны), надежно прижимающими к опорному основанию. Места соединений важно правильно содержать – своевременно смазывать и подтягивать болты, – иначе под воздействием продольных сил неизбежны кантования и перекосы шпал, смятие резьбы элементов крепежа и изоляции.

Укладка рельсовых плетей бесстыкового пути проходит со следующими особенностями:

- длина впервые монтируемых определяется местными условиями, то есть расположением мостов, станций, тоннелей и других объектов, а также кривых радиусом до 350 м;

- на S-образных участках, при серьезной вероятности интенсивного бокового износа, допустимо использование коротких сварных металлоконструкций (но обязательно от 350 м);

- на стрелочных переводах с их остряками и крестовинами можно эксплуатировать ультрамалые прокатные изделия (от 100 до 300 м);

- если не обустраивается изолирующее крепление, необходимо наличие уравнительного пролета – хотя бы пары обычных профилей по 12,5 м;

- соединение рельсовых плетей бесстыкового ЖД-полотна в точках их примыкания к звеньевому пути осуществляется при помощи накладок, с тщательным затягиванием гаек болтов (с крутящим моментом на уровне 600-1100 Нм);

- системы, монтируемые на криволинейных участках, должны быть разных параметров (как внутренних, так и наружных), с тем расчетом, чтобы концы нитей располагались по наугольнику;

- в местах переездного настила обустройство стыковок недопустимо;

- при эксплуатации в условиях стабильно холодного климата для уравнения рекомендуется использовать удлиненные рельсы – 12,62, 12,58 или 12,54 м.

все размеры и габариты (за исключением последних) указываются для температуры +20 градусов Цельсия.

Рельсосварочный поезд после сварки

- конфигурация снижает динамические воздействия на полотно;

- эффективное противостояние нагрузкам приводит к минимизации износа как самого металлопроката, так и проезжающих по нему колес;

- сопротивление движению уменьшается – скорость поездов возрастает;

- в связи с сокращением количества скреплений достигается значительная экономия металла (до 7,8 т на 1 км);

- упрощается содержание транспортной системы, ремонт требуется реже, поэтому приходится нести сравнительно небольшие эксплуатационные расходы.

Благодаря такому внушительному сочетанию плюсов настолько прогрессивная колея может эксплуатироваться на 20-25% дольше, чем звеньевая. Да, без «ложки дегтя» тоже не обходится, но если взвесить достоинства и недостатки бесстыкового пути, достоинства явно перевесят.

Основной минус заключается в сложности восстановления поврежденных (изношенных, дефектных) сварных металлоконструкций. Поэтому прокатные изделия нужно внимательно использовать в условиях неустойчивого земельного полотна, сезонного вспучивания и просадок грунта, интенсивного засорения щебеночной «подушки». Хотя и эта проблема решается, стоит только предусмотреть достаточно толстый (от 45 см), широкий (плечи от 25 см) и пологий (крутость откосов призмы не более 1:1,5) балластный слой. Также отрицательную роль может сыграть необходимость проведения работ по разрядке, но и ее можно избежать.

Особенности бесстыкового пути

К его конструкции предъявляют следующие требования:

- запас прочности рельсов обязан компенсировать температурные напряжения, а значит равняться 125-150 МПа;

- скрепления должны сохранять изначально заданный зазор (10-12 мм максимум), а также эффективно препятствовать угону; для этого нужно, чтобы они обладали погонным сопротивлением по одной нити от 250 Н/см, по соединению – от 300-400 Н/см;

- устойчивость шпальной решетки играет ключевую роль – необходимо, чтобы она препятствовала выбросу деталей полотна при нагревании;

- важно, чтобы балластная призма оставалась достаточно плотной и не давала элементам опорного основания перемещаться по ней как во время движения поездов, так и в состоянии покоя транспортной линии.

При любой длине бесстыкового пути его плети могут быть компенсированы одним из двух видов уравнителей – или рельсами, или приборами. Первые мы уже рассмотрели выше, а вторые представляют собой некий аналог стрелок (с остряками, но без крестовин). С ними концы крайних двутавров способны свободно двигаться на расстояние до 50 см. Но их использование усложняет содержание колеи, да и в точках монтажа возникают дополнительные динамические нагрузки. Поэтому применение целесообразно только в тех случаях, когда проблематично организовать регулярное снятие обычных звеньев для разрядки сезонных температурных напряжений.

Как делают рельсы без стыков: технология получения плетей

Ко всему вышеописанному добавим следующие подробности:

- берут стандартные термоупрочненные изделия проката (чаще всего – 25-метровые Р-65-Т1 1 класса и 1 группы), причем обязательно без технических отверстий;

- сваривают прямо на РСП электроконтактным способом в металлоконструкции от 350-800 м и в таком виде доставляют на место укладки;

- обеспечивая раздельные скрепления, монтируют на железобетонные шпалы (которые располагают на щебневом, гравийном или смешанном балласте) и соединяют при помощи мобильной машины ПРСМ.

После этого проводят проверку качества сварного контакта и плотности прилегания соответствующих элементов, а также подключают к звеньевой колее (если это необходимо).

Сравнение технологий укладки бесшовных трамвайных рельсов

Современные модели транспорта тоже ездят по бесстыковому пути, который в данном случае можно организовать 4 разными способами (их больше, но мы приводим самые популярные):

- BKV – запрессовав прокатное изделие в бетонную плиту – быстро получите устойчивую геометрию и хорошую шумо- и виброизоляцию, но вместе с ней и низкую вертикальную жесткость;

- на ЖБ-шпалу с анкерными креплениями – дешевый, долговечный, простой в обслуживании вариант, но слабо поддающийся ремонту, шумный, требующий пусть беспроблемного, но постоянного ухода;

- на деревянное опорное основание с применением костылей – недорогой, рассчитанный на многие годы эксплуатации, подходящий для обособленных полотен, но затратный при реконструкции и потенциально вредный для подземных коммуникаций (без изоляции);

- без балластного корыта – возможен для реализации при малых строительных высотах, хорошо поглощает звуки, используется до 30 лет, но совсем не бюджетный, требует времени и четкого соблюдения стандартов.

У каждой технологии есть свои плюсы и минусы – выбирайте в зависимости от особенностей своего объекта. Но помните, что в любом случае нужно правильно нанести маркировку рельсовых плетей бесстыкового пути, указав номер РСП, самой металлоконструкции по ведомости, длину, проектное обозначение и сторонность, дату укладки и температуру.

Надеемся, что помогли вам разобраться, а если возникли какие-то дополнительные вопросы по теме, не стесняйтесь задать их консультантам компании «ПромПутьСнабжение». Про скрепление рельсов на стыковых участках вы можете узнать из этой статьи.

Рассмотрим, какой должна быть стандартная длина железнодорожных и других рельсов в метрах в России. Ведь при проектировании и строительстве станций, развязок, узлов, транспортных линий ключевое значение играет унификация. Поэтому важно, какое обозначение ставить на чертежах и схемах, какие ГОСТы регламентируют выбор. Столько информации – для того, чтобы вы могли взять подходящие изделия металлопроката и сделать из этих конструкций безопасную и долговечную колею.

- Какие рельсы бывают: классификация

- Различия по категории качества

- Требования к жд рельсам

- Действующие стандарты

- Наличие болтовых соединений

- Условные обозначения на схемах и чертежах

- Размеры и длины стандартных ЖД рельс

- Таблицы размеров

- Маркировка рельсов

Какие рельсы бывают: классификация

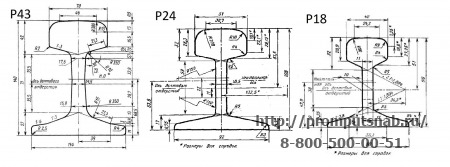

Ширококолейные – Р43, Р65, Р50, Р75. Используются для постройки железнодорожных путей, а также из них изготавливают стрелочные переводы , о которых на нашем сайте есть статья. Стандартная длина составляет 25 и 12,5 метров.

Крановые (подкрановые)– КР70, КР80, КР100, КР120, КР140; стандартный отрезок рельса 11 м. Они наиболее массивные. Такой вид проката примечателен тем, что он укладывается не только в два ряда – так называемый двухниточный путь, но и в три, а, то и четыре, все зависит от требований.

Узкоколейные – Р18, Р24; для прокладывания колей, где необходимо меньшая ширина. Чаще всего применяют в шахтах и карьерах с ограниченным пространством. Стандарт – 8 м.

Рудничные – Р33, Р38; Рудничные применяются чаще всего в подземных шахтах для передвижения вагонеток и небольших составов.

Также классифицируются по таким моментам, как категория качества, наличие (или отсутствие) болтовых соединений. Каждая из этих характеристик, в том числе и длина рельса железнодорожного пути в России будет более подробна рассмотрена ниже. Пока же отметим еще один важный показатель.

По виду исходных элементов для производства идет разделение на:

Различия по категории качества

Помимо этих, на готовое изделие металлопроката наносятся и другие обозначения, говорящие об уровне исполнения. Неважно, какой стандартной длины бывают железнодорожные рельсы РЖД, если на торце головки вы увидите 1 керн и 1 ключ с молотком, это означает, что она I-го сорта, а если 2 – то II-го. Литера «К» в нижней четверти шейки скажет, что закалены только концы, а «З» – что весь двутавровый профиль.

Требования

Размер плети необходим максимальный, чтобы снизить число стыков для уменьшения нагрузки на элементы пути, а также на подвижные части составов.

Металлоконструкции для путей со значительными осевыми нагрузками (и высокими скоростями перемещения поездов) должны быть утяжеленными. Это важно, чтобы даже их вес оставался рационально наименьшим из необходимых – для удобства монтажа, замены, реконструкции, а также с целью экономии материала при производстве. Про то, сколько весят элементы жд металлопроката , вы можете также прочитать на нашем сайте.

Достаточная жесткость, требуемая для эффективного сопротивления на изгиб, соседствует с определенной гибкостью. Последняя необходима, потому что при резких и сильных ударах колес не возникало излома или даже расплющивания отдельных деталей.

Вязкость металла требуется, чтобы подвижные части транспорта не ломались при ударно-динамических воздействиях. И это при достаточной твердости, нужной для многолетней эксплуатации. Профиль не должен стираться и/или сминаться.

Шероховатая поверхность катания соседствует с достаточной гладкостью – для обеспечения хорошего сцепления между опорными конструкциями колеи и колесами состава. При этом локомотивы, вагоны и тендеры не должны встречать аэродинамического сопротивления при езде.

Действующие стандарты

Отдельной строкой идет ГОСТ Р 53866-2010, определяющий характеристики крановых. Также нужно ориентироваться на условия и технический паспорт, предъявляемые различными производителями.

Наличие болтовых соединений

Даже при обустройстве бесстыковой или звеньевой колеи не обойтись без участков, которые требуется скреплять специальными накладками и стягивать с помощью болтов и гаек.

Форма отверстий определяется технологией изготовления с особым расчетом, не нарушающим общую прочность металлоконструкции. По этим же соображениям их выполняют строго перпендикулярно по отношению к продольной плоскости. После чего зачищают, чтобы не было наплывов стали или заусенцев.

Внимание, расстояния между осями отверстий зависят от типа и, соответственно протяженности отрезка проката. В случае с Р-50 от торца отступают 66 мм, после чего делают первое просверливание, второе – на дистанции 150 мм, третье – уже через 140 мм. У Р-65 и Р-75 эти расстояния равны уже 96, 220 и 130 мм соответственно. А вот допуски везде идентичны и составляют плюс-минус 1 мм.

При этом концы обязаны быть отфрезерованы, перекос допустим, но не выше 1 мм в каком угодно направлении. По нижней кромке головки можно снять фаску, но не глубже 1-1,15 мм.

1 — подкладка Д65; 2 — гайка М27; 3 — пружинная одновитковая шайба; 4 — тип Р65; 5 — двухголовая накладка; 6 — путевой болт М37х160; 7 — путевой костыль; 8 — прокладка под подкладку.

Условные обозначения на схемах и чертежах

Важно, чтобы унифицированы были не только сами изделия металлопроката, но даже те документы, по которым они производятся. Одинаковая маркировка поможет избежать ошибок. Чтобы окончательно разобраться, предлагаем взглянуть на чертежи – с уклонами и переходными радиусами, с осью болтовых отверстий и линией центра. На нем также представлены конкретные числовые значения, включая разрез и сечение железнодорожного рельса.

Также допускается целый ряд отклонений – профиля на асимметричность, подошвы на равномерную выпуклость, поверхности катания верхней части по оси.

Размеры и длины стандартных ЖД рельс

Важным показателем является вес металлоконструкции, ведь он отражает ее мощность и надежность. Чем сильнее действующие на опорный элемент нагрузки и чем выше скорость движения транспорта, тем большей должна быть масса направляющих. Рассчитывается данная характеристика в килограммах на погонный метр кубический и будет приведена в размерных таблицах ниже.

Отдельно ответим на вопрос, какой длины железнодорожные рельсы используются на ЖД путях в России по сравнению с другими государствами. Потому что она может значительно отличаться в зависимости от страны. Так, в Германии она достигает 60 м, с шагом в 15 м (то есть бывают модели и 30, и 45 м). В США еще более нестандартная градация – 11,89 и 23,96 м (сравнительно короткие конструкции), в Великобритании – 18 и 29 м, во Франции – от 18 до 36 м (еще встречаются 24-метровые, но редко).

Объясним, чем обусловлен такой разброс. Те, кто гонятся за экономией при проектировании и строительстве, выбирают и применяют как можно более крупные элементы. Такое решение позволяет минимизировать количество стыков и затратить меньше металла на прокладку линии (а также снизить уровень аэродинамического сопротивления при движении локомотивов и составов). А это имеет не только техническое, но и экономическое значение, поскольку позволяет снизить время в пути и скорость износа агрегатов локомотива и вагонов.

В нашей стране эти параметры – 12,5 или 25 м. Это дает возможность сочетать рациональность с надежностью и монтировать полотно, способное выдерживать значительные нагрузки и при этом не деформироваться при повышении температуры окружающей среды. Внимание, помимо стандарта, такие образцы могут быть еще и укороченными – на 40, 80 или даже 120 мм (при 12,5 м) и на 80 или 160 мм (при 25 м). Их применяют при обустройстве внутренних нитей криволинейных участков.

Крановые рельсы поставляются длиной 11 метров, узкоколейные р 18, р 24 — 8 метров. Ниже в таблице указаны размеры разных изделий не только по параметру L, но и по другим.

Таблицы размеров

Железнодорожные узкоколейные

Где Н – высота полная. А– размер подошвы рельса. В – размер головки сверху. S – толщина шейки.

Крановые

| Масса | ГОСТ | Площадь сечения, см² | Масса 1 п.м., кг | Размеры | |||

| H | A | B | S | ||||

| КР70 | 4121-76 | 60,47 | 52,50 | 120 | 120 | 70 | 21 |

| 4121-96 | 58,72 | 46,10 | |||||

| КР80 | 4121-76, ТУ 14-2Р393-2005 | 81,84 | 64,24 | 130 | 130 | 80 | 32 |

| 4121-96 | 76,19 | 59,05 | |||||

| КР100 | 4121-76, ТУ 14-2Р393-2005 | 113,44 | 89,05 | 150 | 150 | 100 | 38 |

| 4121-96 | 105,85 | 84,00 | |||||

| КР120 | 4121-76, ТУ 14-2Р393-2005 | 150,69 | 118,29 | 170 | 170 | 120 | 44 |

| 4121-96 | 144,54 | 113,47 | |||||

| КР140 | 4121-96 | 180,51 | 141,70 | 170 | 170 | 140 | 58 |

Поставляются длиной: мерные 11 м, не мерные от 4,1, до 11 м.

Узкой колеи (производитель Китай)

| Марка | Сталь | Вес 1 п.м., кг | Геометрия, мм | Временное сопротивление H/мм² | Твердость НВ, МПа | |||

| B | H | C | S | |||||

| 9KG | Q235 | 9,20 | 33 | 68 | 63 | 6,0 | 535 | 142 |

| 12KG | Q235 | 12,187 | 35 | 68 | 66 | 8,0 | 533 | 141 |

Маркировка

Ключевые характеристики каждого элемента указываются буквенно-символьными (выбивается клеймением на шейке и на торцах головки) и временными обозначениями, нанесенными краской.

- предприятие-изготовителя (например, К – Кузнецкий, Т – Нижнетагильский металлургические комбинаты);

- месяц изготовления – римскими цифрами и год – арабскими;

- тип;

- направление прокатки стрелкой (острие стрелки указывает на передний конец по ходу прокатки).

- шифр плавки;

- условное обозначение контрольных;

- условное обозначение термоупрочненных.

Маркировочные знаки должны быть высотой около 12 мм и глубиной 0,8 – 1,5 мм. Знаки должны быть четкими, без острых очертаний контуров и вершин. Расстояние между знаками должно быть 20 – 40 мм.

Шифр плавки включает:

- способ выплавки для конвертерного (К) и электропечного (Э) производства стали;

- условное обозначение стали (X – низколегированной, V – микролегированной ванадием, Т – микролегированной титаном);

- сталеплавильный агрегат и порядковый номер плавки.

- индекс «1», который наносят на передний конец элементов, соответствующих подусадочной части слитков и началу непрерывной разливки плавки;

- индекс «X», который наносят на заднюю часть проката, соответствует донной части слитков и концу непрерывной разливки плавки.

- шифр плавки в соответствии с ГОСТ 6.19.2.1 – на подошве;

- контрольный в соответствии с 6.19.2.2 – на верхней четверти шейки;

- знаки закалки концов (букву К) – на нижней четверти шейки.

- ОТК предприятия-изготовителя;

- инспекции МПС РФ или другого потребителя по его требованию.

- голубого цвета – на категории В;

- фисташкового (светло-зеленого) цвета – на Т1;

- желтого цвета – на Т2;

- белого цвета – на категории Н.

Можно дополнительно маркировать образцы разной длины, изготовляемых для стрелочных переводов и других целей. Форму, цвет и место нанесения устанавливают в договоре между заказчиком и исполнителем.

Далее представлены рисунки и таблица.

Рисунок 1. Основная маркировка, выполняемая во время прокатки и клеймением в горячем и холодном состоянии.

а – образцы первого сорта; б – второго сорта; в – места нанесения на шейке.

1 – инспекторские клейма; 2 – клеймо ОТК завода (может быть в виде квадрата, треугольника или буквы «К»); 3 – место нанесения номера по расположению его в слитке (1 и 2 – головные, Х – донные средние рельсы обозначений не имеют); 4 – место нанесения номера плавки стали (номер плавки для 1 группы начинается с буквы П); 5 – место указания порядкового номера от головной части слитка; 6 – место выкатанной (выпуклой) отметки по длине, повторяющейся примерно через 2,5 м и обозначающей: завод-изготовитель, месяц и год проката, тип.

Рис.2. Пример полной заводской маркировки новых изделий первого сорта, необходимая для правильной укладки в путь.

а – изготовлен Кузнецким (К) металлургическим комбинатом в мае (V) 1990 г. (90) типа Р65, плавка А293, из обычной стандартной углеродистой стали, с закалкой концов (белая полоса краской на головке), по содержанию углерода «твердый» (желтая окраска подошвы на конце), стрелкой обозначен головной конец; б – произведен на заводе «Азовсталь» (А) в марте 1990 г. (III 90) рельса типа Р 75, плавка П356, закаленный полностью (зеленая полоса на шейке и зеленая окантовка торца); в – выпуска Нижнетагильского (Т) металлургического комбината в сентябре 1989 г. (IX 89) типа Р50, плавка 751Я, закаленный по всей длине, по качеству закалки – первого класса (зеленая окантовка на торце); г – завод им. Дзержинского (Д); сделан в январе 1990 г. (I 90) типа Р50, плавка 153, закаленный по всему отрезку, по качеству закалки – второго класса (желтая окантовка на торце).

| Эскиз | Описание |

| Головка на торце, по контуру, обведена голубым (для I группы) или белым (для II группы); выбит один керн – первого сорта незакаленный. | |

| Голубая или белая полоса сверху; вдавленная буква к – первого сорта с закаленными концами (на остальном протяжении не закален). | |

| Верх по контуру обведен светло-зеленым; на шейке на расстоянии около 1 м от края такая же полоса; вдавленная буква з – первого сорта, прокален на всем протяжении по параметрам закалки первого класса. | |

| Головка обведена желтым; на расстоянии около 1 м от края светло-зеленая полоса; буква з – первого сорта, закален по всей длине по параметрам закалки второго класса. | |

| Торцевая часть верха обведена желтой краской; на шейке на расстоянии около 1 м от конца рельсы так же желтым написан шифр из одной буквы и цифр – опытный, характеристика его дана в документах. | |

| Один край подошвы окрашен голубым или белым – имеет одинарное укорочение: 40 мм для 12,5-метровых и 80 мм для 25-метровых. | |

| Оба края подошвы окрашены голубым или белым – имеет двойное укорочение: 80 мм для 2,5-метровых и 160 мм для 25-метровых. | |

| Верх подошвы на конце окрашен желтым – сталь, из которой изготовлен прокат, содержит углерод выше среднего процента по стандарту. | |

| Подошва и половина шейки окрашены красной или зеленой краской и выбиты два керна – второго сорта; при красной окраске – незакаленный, при зеленой – закаленный. | |

| Весь торец окрашен синим цветом, на обоих по три керна – забракован, к укладке в пути мпс не пригоден. |

Рис.3. Пример маркировки старогодных образцов металлопроката (светлой краской):

а – I группы, годный для укладки в путь без ремонта; б – II группы, подлежащий ремонту (II-P); в – IV группы, не годный для укладки в путь (XXX).

Теперь, когда известно, какая длина ЖД-рельсы и что за характеристики у каждого типа, какие есть требования, можно переходить непосредственно к проектированию. А все комплектующие для строительства по привлекательным ценам вы найдете в каталоге компании «ПромПутьСнабжение».

7.4.1 При замене короткой плети с боковым износом на новую плеть или старогодную плеть, снятую с прямого участка пути или с пологой кривой, маркировка наносится в том же порядке в начале и конце плети. При этом указывается номер РСП, номер плети по сварочной ведомости, длина переложенной плети, номер плети по проекту с указанием сторонности, наработанный тоннаж (для старогодной плети), дата укладки, температура закрепления плети.

При перекладке плетей с наружной стороны на внутреннюю и наоборот маркировка наносится в том же порядке.

В случае, если перекладывается не вся плеть, а ее часть, маркировка наносится на обоих концах (12,5 м от конца) как на неперекладываемой, так и на перекладываемой частях плетей. При этом указываются новые длины плетей (не переложенной и переложенной), записывается дата перекладки, температура закрепления. Номер плетей остается прежний, но к длине переложенной плети, буквой «П» добавляется перекладка. Например, плеть длиной 800 м имела на концах маркировку:

21 – 372 – 800,00 – 4915П – 15.05.06 – 33Е.

После перекладки с заменой рабочего канта ее половины (380 м) маркировка не переложенной 420 м и переложенной 380 м частей плети будет иметь вид:

21 – 372 – 420,00 – 4915П – 15.05.06 – 33Е;

21 – 372 – 380,00П – 4915П – 15.06.11 – 35Н.

В Журнале учета службы и температурного режима рельсовых плетей после их перекладки (замены) записываются: дата перекладки, границы перекладки, длины переложенных плетей, сторонность, температура закрепления плетей после перекладки и способ ввода их в оптимальную температуру закрепления.

7.4.2 Рельсовые плети, переложенные с заменой рабочего канта, в число дефектных по дефекту 44 и в протяжение пути с боковым износом по форме ПО-1 не включаются, однако учитываются по форме АГО-1, а в АГУ-4 в приведенном износе боковой износ учитывается черным цветом в зависимости от градации.

7.4.3 Уложенные рельсовые плети с переменой рабочего канта отражаются в форме АГУ-4 посредством окрашивания прямоугольника желтым цветом с нанесением черных наклонных полос в строке «Тип рельса». При перекладке плети с заменой рабочего канта по одной рельсовой нити окрашивается желтым цветом с нанесением черных наклонных полос только половина прямоугольника.

Смена рельсовых плетей по обеим рельсовым нитям старогодными плетями без перемены рабочего канта отражается прямоугольником желтого цвета, при смене плетей по одной нити желтым цветом окрашивается половина прямоугольника.

ПРИЛОЖЕНИЕ 1

ТЕРМИНЫ, ПРИМЕНЯЕМЫЕ В ИНСТРУКЦИИ

ПРИЛОЖЕНИЕ 2

| ЖУРНАЛ УЧЕТА СЛУЖБЫ И ТЕМПЕРАТУРНОГО РЕЖИМА РЕЛЬСОВЫХ ПЛЕТЕЙ (ОБРАЗЕЦ ЗАПОЛНЕНИЯ) ВСЖД ж.д., 8 дистанция пути, 1 линейный участок Назначение пути: Главный, приемоотправочный, станционный II путь.Минимальный радиус в пределах плети 600 м Наибольший спуск (подъем) в пределах плети 10 ‰ Номер плети по укладочному плану (по проекту) 15Л Начало плети: 158 км, пк4+43,6 м Конец плети: 159 км, пк2+43,0 м Длина плети 799,45 м Рельсы: тип Р65. новые, старогодные (подчеркнуть). Способ термообработки: термоупрочненные. Завод-изготовитель НТМК. Дата выпуска рельсов XI.2011 г. Тоннаж, пропущенный до сварки рельсов в плети (для старогодных рельсов) или повторной укладки плетей -0 млн. т брутто. Место сварки плети - РСП-48. Дата сварки 15.05.2012 г. Номер плети по ведомости РСП-361. Наличие в плети стыков, сваренных в пути - нет. Тип скреплений (___________) Оптимальная температура закрепления плети: +35°С, расчетный интервал температур закрепления - от +5 до +41°С. Тип подвижного состава (_____________), скорости движения (____________). |

Указания к ведению журнала

1. Журнал составляется на каждую короткую плеть, ведется дорожным мастером и техником участка и хранится на линейном участке. Второй (контрольный) экземпляр Журнала в электронной и бумажной версиях хранится в техническом отделе дистанции пути и заполняется инженером технического отдела, ведущим вопросы бесстыкового пути. Выписки из Журнала учета службы и температурного режима каждой рельсовой плети выдаются техническим отделом дистанции пути как вкладыш в книгу проверок по форме ПУ-28 для контролеров состояния железнодорожного пути, бригадиров пути, дорожных мастеров, начальников участков, эксплуатирующих бесстыковой путь с допустимыми отклонениями температур рельсовых плетей при производстве работ от температуры их закрепления.

2. Все листы Журнала должны быть пронумерованы, прошнурованы и скреплены печатью и подписью, а в конце журнала должна быть запись об общем числе листов.

3. Журнал ведется с момента укладки до снятия плетей при реконструкции, капитальных ремонтах и сплошной замене рельсов. Все записи в Журнале ведутся четко и аккуратно шариковой ручкой с синей или черной пастами. Не допускается использование карандаша и корректирующей жидкости.

4. Записи начального температурного режима и последующих его изменений для каждой плети (отдельно для левой и правой плетей) выполняют в отдельных графах.

5. Номера плетей записывают в соответствии с номерами, указанными в проекте (в укладочном плане), с отметкой Л или П (левая по счету километров или правая).

6. В Журнал заносят работы, которые влияют на температурный режим плети и на ее напряженное состояние: разрядка температурных напряжений с указанием способа (нагрев, растяжение, применение роликов или прокладок), восстановление целостности рельсовых плетей (с указанием зазора и температуры при их разрыве), смена уравнительных рельсов с указанием длин и температуры рельсов, ликвидация угона, все работы с применением путевых машин (табл. 4.2.) с указанием температуры рельсов в начале и конце работы, а также длин участков раскрепления в соответствии с п. 4.4.9.

7. Температурой закрепления и перезакрепления плети (короткой) считается средняя между измеренными в начале и конце ее закрепления.

8. При окончательном восстановлении целостности плетей сваркой записывается способ сварки (электроконтактная (ПРСМ) или алюминотермитная) и номера сваренных стыков раздельные для каждого из способов сварки.

9. Журнал учета службы и температурного режима рельсовых плетей проверяется начальником участка ежеквартально, а руководством дистанции пути во время весеннего и осеннего осмотров пути с обязательной их отметкой о проверке.

Читайте также: